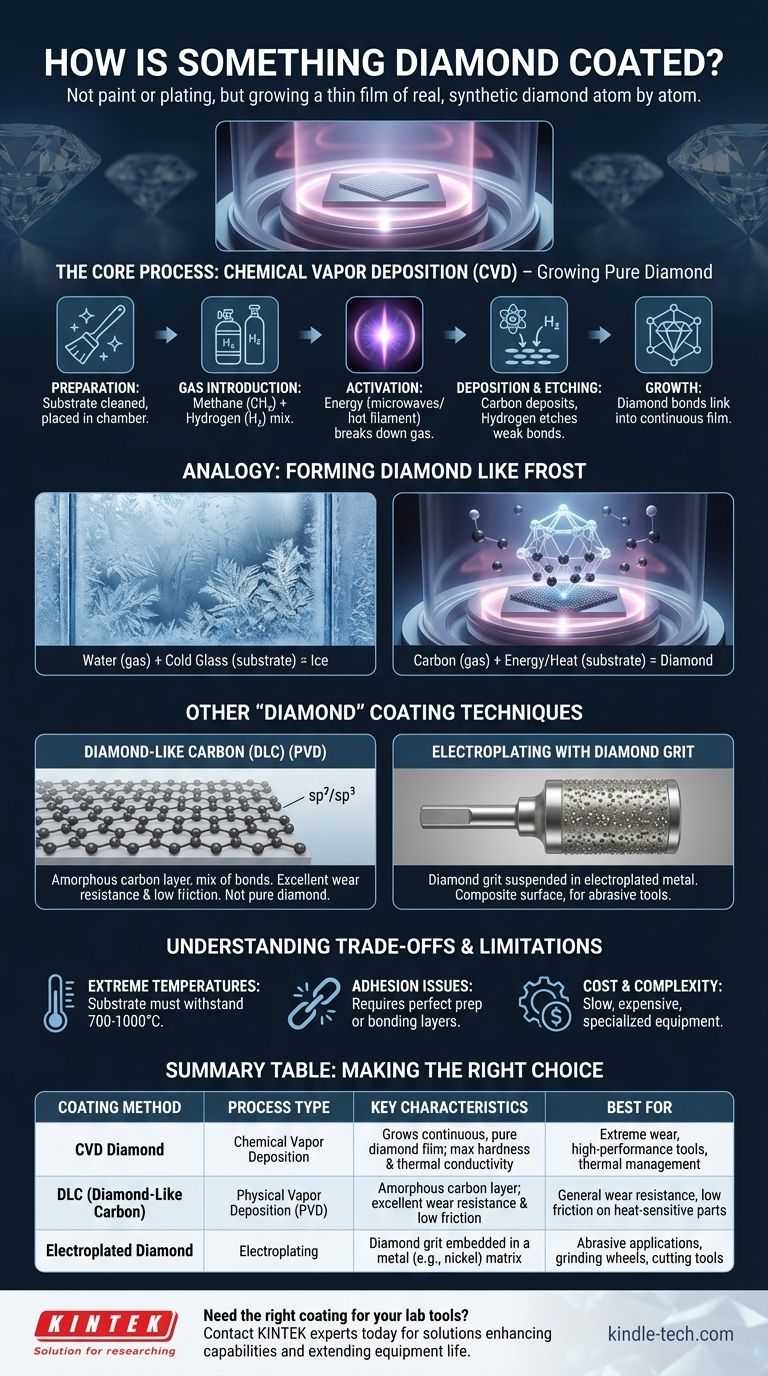

Em resumo, o revestimento de diamante não é um processo de pintura ou galvanoplastia no sentido tradicional. É um procedimento de alta temperatura, baseado em vácuo, onde uma fina camada de diamante sintético real é literalmente cultivada, átomo por átomo, na superfície de um substrato a partir de um gás contendo carbono.

A distinção crítica a ser compreendida é que o revestimento genuíno de diamante envolve o crescimento de uma camada de diamante puro através de um processo como a Deposição Química de Vapor (CVD). Isso é fundamentalmente diferente de métodos de menor custo que depositam uma camada de "Carbono Tipo Diamante" (DLC) ou incorporam grão de diamante em um ligante metálico.

O Processo Central: Deposição Química de Vapor (CVD)

A grande maioria dos filmes de diamante contínuos de alto desempenho são criados usando Deposição Química de Vapor (CVD). Pense nisso não como a aplicação de um revestimento, mas como a criação da tempestade perfeita de condições para que os cristais de diamante se formem e se unam em uma superfície.

Como o CVD Funciona: Do Gás ao Diamante

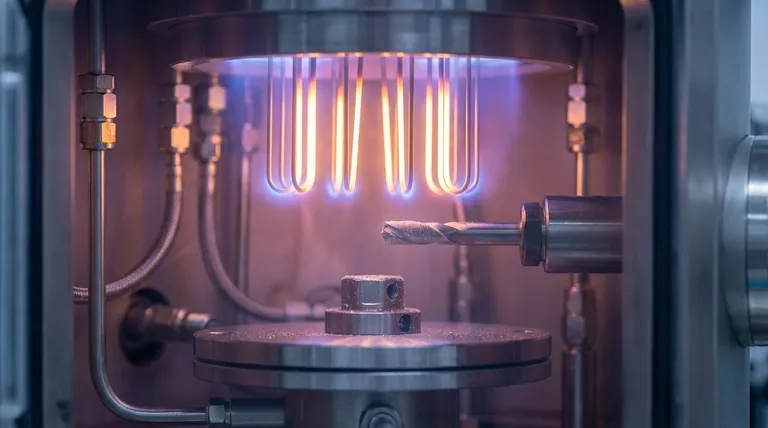

O processo ocorre dentro de uma câmara de vácuo selada.

- Preparação: O objeto a ser revestido (o substrato) é meticulosamente limpo e colocado dentro da câmara.

- Introdução de Gás: Uma mistura precisa de gases é introduzida. Geralmente, é um gás fonte de carbono (como o metano, CH₄) diluído em uma grande quantidade de gás hidrogênio (H₂).

- Ativação: Uma quantidade significativa de energia é aplicada ao gás. Essa energia, geralmente de micro-ondas ou um filamento quente, quebra as moléculas de gás em átomos e radicais altamente reativos.

- Deposição: Esses átomos de carbono reativos se depositam no substrato mais quente. Os átomos de hidrogênio desempenham um papel crucial ao corroer seletivamente quaisquer átomos de carbono que formem ligações de grafite mais fracas (sp²), deixando apenas os átomos de carbono que formam ligações de diamante ultrafortes (sp³).

- Crescimento: Ao longo de horas, essas ligações de diamante se unem para formar um filme de diamante policristalino contínuo que é estruturalmente idêntico ao diamante natural.

Analogia: Formando Diamante Como Gelo

Imagine o gelo se formando em uma vidraça fria em um dia úmido. Moléculas de água do ar (o "gás") pousam no vidro frio (o "substrato") e, sob as condições certas, se organizam em cristais de gelo estruturados.

O CVD é uma versão altamente avançada disso. Ele usa gás contendo carbono e energia precisamente controlada para garantir que os átomos se organizem não em gelo, mas na estrutura cristalina mais forte conhecida: o diamante.

Outras Técnicas de Revestimento de "Diamante"

O termo "revestido de diamante" é usado de forma ampla e pode se referir a outros processos que são muito diferentes do CVD. É essencial saber a diferença.

Carbono Tipo Diamante (DLC)

Frequentemente aplicado usando Deposição Física de Vapor (PVD), o DLC não é diamante puro. É uma camada amorfa de carbono com uma mistura de ligações de diamante (sp³) e grafite (sp²).

Os revestimentos DLC são extremamente duros, lisos e resistentes ao desgaste, mas não possuem a dureza suprema ou a condutividade térmica de um verdadeiro filme de diamante CVD. Eles são, no entanto, mais versáteis e podem ser aplicados em temperaturas mais baixas.

Galvanoplastia com Grão de Diamante

Este é um processo mais mecânico. Partículas finas de pó de diamante (grão) são suspensas em um banho líquido de galvanoplastia, geralmente contendo níquel.

À medida que o metal níquel é eletrodepositado no substrato, ele aprisiona e liga as partículas de diamante à superfície. Isso não cria um filme contínuo, mas sim uma superfície composta de grão de diamante mantido em uma matriz metálica. Este método é comum para ferramentas abrasivas como rebolos e discos de corte.

Compreendendo as Vantagens e Limitações

A escolha de usar um revestimento de diamante exige a compreensão de suas significativas restrições práticas.

Limites de Substrato e Temperatura

O verdadeiro crescimento de diamante CVD requer temperaturas extremamente altas, muitas vezes entre 700-1000°C (1300-1830°F). Isso significa que o material do substrato deve ser capaz de suportar esse calor sem derreter, empenar ou perder suas propriedades estruturais. Isso exclui muitos aços, ligas de alumínio e todos os plásticos.

A Adesão é o Elo Mais Fraco

A ligação entre o filme de diamante e o substrato é um ponto comum de falha. Sem uma preparação de superfície perfeita e, muitas vezes, o uso de camadas de ligação intermediárias, um revestimento de diamante pode lascar ou descamar sob estresse mecânico ou choque térmico.

Custo e Complexidade

O CVD é um processo lento, caro e altamente técnico, que requer equipamentos de vácuo especializados e supervisão de especialistas. É por isso que as ferramentas verdadeiramente revestidas de diamante são um produto premium, reservado para aplicações onde os benefícios de desempenho justificam o custo.

Fazendo a Escolha Certa para Sua Aplicação

O "diamante" de revestimento certo depende inteiramente do seu objetivo de desempenho e orçamento.

- Se o seu foco principal é a dureza máxima, vida útil da ferramenta em condições extremas ou gerenciamento térmico: Você precisa de um verdadeiro filme de diamante policristalino, que é aplicado via Deposição Química de Vapor (CVD).

- Se o seu foco principal é baixo atrito e ampla resistência ao desgaste, especialmente em peças sensíveis ao calor: Um revestimento de Carbono Tipo Diamante (DLC) é uma escolha mais versátil e econômica.

- Se o seu foco principal é a remoção agressiva de material ou retificação: Um revestimento eletrodepositado com grão de diamante incorporado é a solução padrão e mais econômica.

Compreender a diferença entre cultivar um filme, depositar uma camada e incorporar grão é a chave para selecionar um revestimento que realmente oferece o desempenho que você exige.

Tabela Resumo:

| Método de Revestimento | Tipo de Processo | Características Principais | Melhor Para |

|---|---|---|---|

| Diamante CVD | Deposição Química de Vapor | Cresce um filme de diamante puro e contínuo; máxima dureza e condutividade térmica | Desgaste extremo, ferramentas de alto desempenho, gerenciamento térmico |

| DLC (Carbono Tipo Diamante) | Deposição Física de Vapor (PVD) | Camada de carbono amorfo; excelente resistência ao desgaste e baixo atrito | Resistência geral ao desgaste, baixo atrito em peças sensíveis ao calor |

| Diamante Eletrodepositado | Galvanoplastia | Grão de diamante incorporado em uma matriz metálica (ex: níquel) | Aplicações abrasivas, rebolos, ferramentas de corte |

Precisa do revestimento certo para suas ferramentas ou componentes de laboratório?

Na KINTEK, somos especializados em equipamentos e consumíveis de laboratório avançados, incluindo soluções de revestimento de alto desempenho. Quer você esteja desenvolvendo ferramentas de ponta ou precise de componentes com resistência superior ao desgaste, nossa experiência pode ajudá-lo a selecionar e implementar a tecnologia de revestimento ideal para sua aplicação específica.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar as capacidades do seu laboratório e prolongar a vida útil do seu equipamento crítico.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Materiais de Diamante Dopado com Boro CVD Laboratório

- Domos de Diamante CVD para Aplicações Industriais e Científicas

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

As pessoas também perguntam

- O que é a deposição química de vapor de diamante por filamento quente? Um Guia para Revestimento de Diamante Sintético

- Como os reagentes são introduzidos na câmara de reação durante um processo de CVD? Dominando os Sistemas de Entrega de Precursores

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza

- Qual é o papel do sistema HF-CVD na preparação de eletrodos BDD? Soluções Escaláveis para Produção de Diamante Dopado com Boro

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD