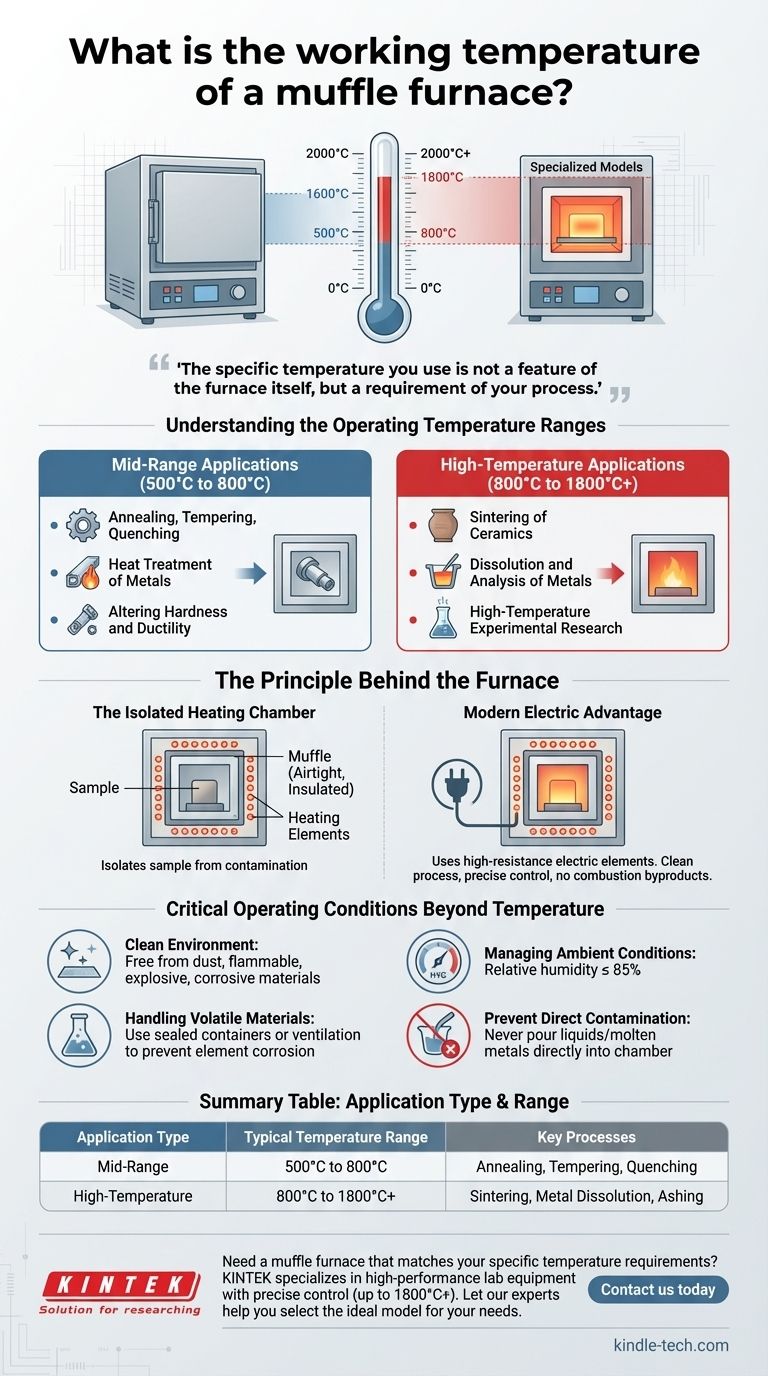

A temperatura de trabalho típica de um forno mufla é excepcionalmente alta, geralmente variando de 800°C a 1800°C (1472°F a 3272°F). Alguns modelos especializados são capazes de atingir temperaturas superiores a 2000°C. Essa ampla faixa operacional permite que esses fornos alterem as características físicas e químicas de vários materiais para aplicações laboratoriais e industriais.

A temperatura específica que você utiliza não é uma característica do forno em si, mas sim um requisito do seu processo. Entender que diferentes aplicações exigem faixas de temperatura muito distintas é a chave para usar um forno mufla de forma correta e segura.

O Princípio por Trás do Forno

Um forno mufla é projetado para processos de alta temperatura que exigem um ambiente completamente isolado e controlado, livre de contaminação.

A Câmara de Aquecimento Isolada

A característica definidora deste forno é a sua mufla, uma câmara interna isolada e hermética onde o material é colocado. Este design isola a amostra dos elementos de aquecimento e de quaisquer subprodutos potenciais da combustão em modelos mais antigos, alimentados por combustível.

Vantagem Elétrica Moderna

Fornos mufla modernos são tipicamente elétricos. Eles usam elementos de aquecimento de alta resistência para aquecer a câmara, o que elimina completamente os subprodutos da combustão. Isso garante um processo de aquecimento limpo e permite um controle de temperatura e uniformidade altamente precisos.

Compreendendo as Faixas de Temperatura de Operação

A temperatura necessária é ditada inteiramente pela aplicação pretendida. Estas podem ser amplamente agrupadas em processos de faixa média e de alta temperatura.

Aplicações de Alta Temperatura (800°C a 1800°C+)

Esta faixa superior é usada para processos que exigem uma transformação significativa do material. Aplicações comuns incluem a sinterização de cerâmicas, a dissolução e análise de metais e outras pesquisas experimentais de alta temperatura.

Aplicações de Faixa Média (500°C a 800°C)

A extremidade inferior da capacidade do forno é tipicamente usada para o tratamento térmico de metais. Processos como têmpera (quenching), recozimento (annealing) e revenimento (tempering) de pequenas peças de aço enquadram-se nesta faixa para alterar sua dureza e ductilidade.

Condições Críticas de Operação Além da Temperatura

Atingir a temperatura correta é apenas parte do processo. O ambiente operacional é igualmente crítico para a segurança, precisão e longevidade do próprio forno.

A Importância de um Ambiente Limpo

O forno deve sempre operar em uma área livre de poeira condutora, materiais inflamáveis, substâncias explosivas e gases corrosivos. Estes podem danificar o equipamento ou criar sérios riscos de segurança em altas temperaturas.

Gerenciamento das Condições Ambientais

A umidade relativa do ambiente operacional não deve exceder 85%. O excesso de umidade pode interferir nos componentes eletrônicos do forno e no desempenho geral.

Manuseio de Materiais Voláteis

Ao aquecer materiais como metais ou graxa que possam produzir gases voláteis, precauções especiais são necessárias. Esses gases podem corroer os elementos de aquecimento elétricos, reduzindo drasticamente sua vida útil. Use recipientes selados ou garanta ventilação adequada conforme recomendado pelo fabricante.

Prevenção de Contaminação Direta

Nunca despeje líquidos ou coloque metais fundidos diretamente na câmara do forno. Isso pode causar choque térmico e danificar permanentemente a mufla. Mantenha sempre a câmara limpa para evitar que impurezas afetem seu processo.

Adequando a Temperatura ao Seu Processo

Seu objetivo determina os parâmetros operacionais corretos. Considere a natureza do seu trabalho para definir sua abordagem.

- Se o seu foco principal for a transformação de material (sinterização, incineração): Você operará na faixa mais alta, tipicamente de 800°C a 1800°C, para alterar fundamentalmente as propriedades da amostra.

- Se o seu foco principal for o tratamento térmico de metais (recozimento, revenimento): Sua temperatura alvo estará na faixa moderada, geralmente entre 500°C e 800°C, para modificar características metalúrgicas sem derreter.

- Se o seu foco principal for segurança e longevidade do equipamento: Você deve priorizar um ambiente operacional limpo e controlado e a contenção adequada da amostra, pois esses fatores são tão cruciais quanto a configuração da temperatura.

Dominar um forno mufla significa entendê-lo como um sistema completo, onde temperatura, ambiente e procedimento trabalham juntos para produzir resultados confiáveis.

Tabela Resumo:

| Tipo de Aplicação | Faixa de Temperatura Típica | Processos Chave |

|---|---|---|

| Alta Temperatura | 800°C a 1800°C+ | Sinterização, Dissolução de Metais, Incineração (Ashing) |

| Faixa Média | 500°C a 800°C | Recozimento, Revenimento, Têmpera de Metais |

Precisa de um forno mufla que atenda às suas necessidades específicas de temperatura? A KINTEK é especializada em equipamentos de laboratório de alto desempenho, oferecendo fornos com controle de temperatura preciso (até 1800°C+), aquecimento uniforme e câmaras livres de contaminação — perfeitos para sinterização, incineração ou tratamento de metais. Deixe nossos especialistas ajudá-lo a selecionar o modelo ideal para as necessidades do seu laboratório. Entre em contato conosco hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é o princípio de funcionamento de um forno mufla? Obtenha Aquecimento Preciso e Livre de Contaminação

- Qual é o elemento de aquecimento de um forno mufla? O Motor para Precisão de Alta Temperatura

- Como você resfria um forno mufla? Garanta Longevidade e Segurança com o Procedimento Correto

- Qual é o papel do forno mufla na mecânica dos fluidos? Uma Ferramenta Essencial para a Preparação de Materiais

- O que significa um alto teor de cinzas? Um Guia para Qualidade e Contaminação de Materiais