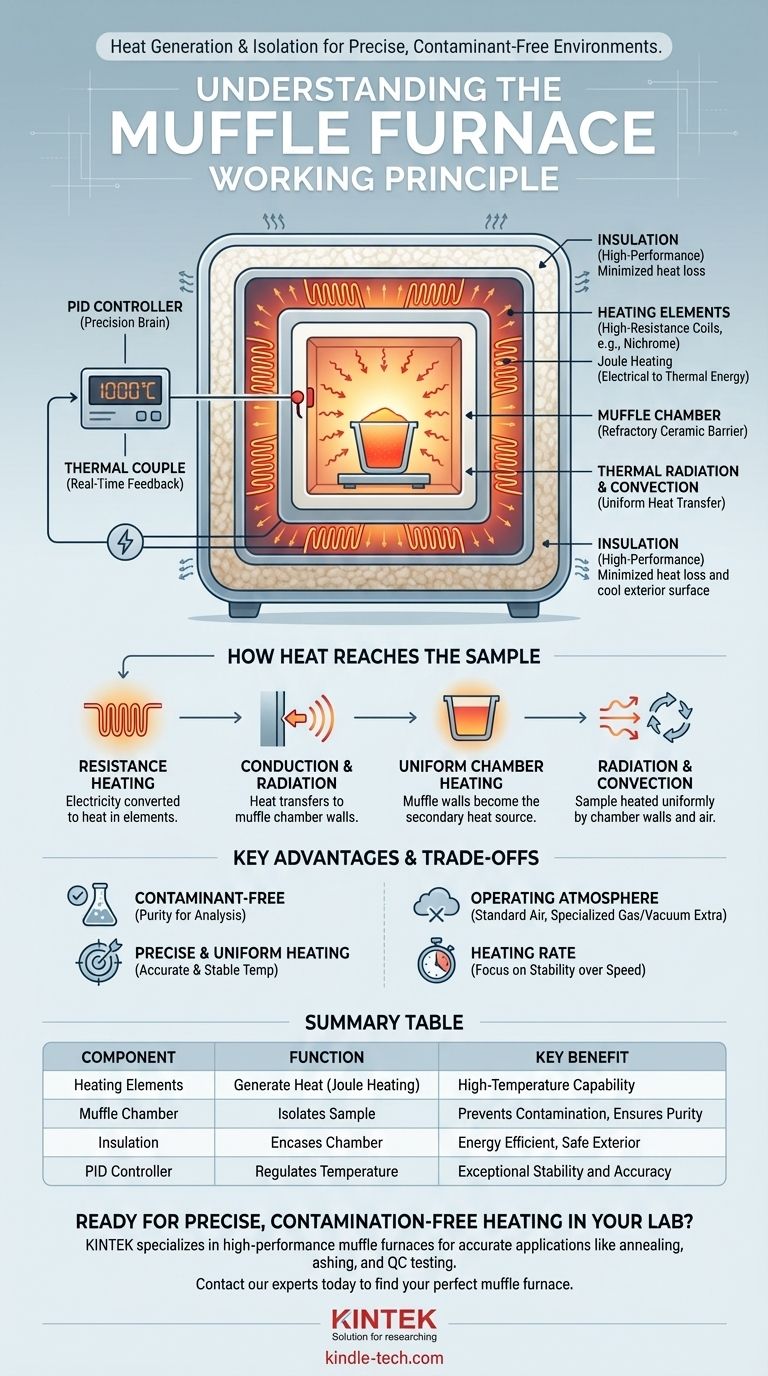

Em sua essência, um forno mufla opera usando resistência elétrica para gerar calor intenso dentro de uma câmara altamente isolada. Esta câmara, conhecida como "mufla", isola o material que está sendo aquecido dos elementos de aquecimento reais, garantindo um ambiente térmico limpo, uniforme e precisamente controlado.

O princípio definidor de um forno mufla não é apenas o aquecimento, mas a separação. A "mufla" é uma barreira física que protege a amostra do contato direto com a fonte de calor, prevenindo contaminação e garantindo transferência de calor uniforme por radiação e convecção.

Desvendando o Forno Mufla

Para entender o princípio de funcionamento, devemos analisar seus quatro componentes críticos e como eles interagem.

Os Elementos de Aquecimento

A geração de calor começa com os elementos de aquecimento, que são tipicamente bobinas feitas de uma liga de alta resistência como o Nicromo. Quando uma corrente elétrica alta é passada através dessas bobinas, elas ficam incandescentes devido a um fenômeno conhecido como aquecimento Joule — a conversão de energia elétrica em energia térmica.

A Câmara da Mufla

Este é o coração do forno. Os elementos de aquecimento são posicionados ao redor da parte externa de uma câmara selada. Esta câmara é construída a partir de um material cerâmico refratário, denso e resistente ao calor. Esta câmara é a mufla. Ela absorve o calor dos elementos incandescentes e o transfere para o espaço interno.

O Isolamento

Para atingir e manter temperaturas muito altas (frequentemente acima de 1000°C) de forma eficiente, toda a câmara da mufla e o conjunto dos elementos de aquecimento são envoltos em espessas camadas de isolamento térmico de alto desempenho. Isso minimiza a perda de calor para o ambiente circundante, reduz o consumo de energia e mantém o exterior do forno frio e seguro ao toque.

O Sistema de Controle

A precisão de um forno mufla vem de seu sistema de controle eletrônico. Um termopar, um sensor de temperatura altamente sensível, é colocado dentro da câmara para fornecer feedback de temperatura em tempo real. Esses dados são enviados a um controlador PID (Proporcional-Integral-Derivativo), que atua como o cérebro, ajustando precisamente a energia enviada aos elementos de aquecimento para manter a temperatura definida com estabilidade excepcional.

Como o Calor Atinge a Amostra

O processo de aquecimento de uma amostra dentro do forno envolve uma sequência clara de transferência de energia.

Passo 1: Aquecimento por Resistência

A eletricidade flui para as bobinas de aquecimento, que resistem à corrente e convertem a energia elétrica diretamente em calor. Esta é a fonte de calor primária.

Passo 2: Condução e Radiação

As bobinas quentes transferem sua energia térmica para as paredes da câmara da mufla através de uma combinação de contato direto (condução) e radiação térmica.

Passo 3: Aquecimento Uniforme da Câmara

As paredes da câmara refratária aquecem-se uniformemente. Esta superfície quente e fechada torna-se então a fonte de calor secundária para a amostra colocada dentro.

Passo 4: Radiação e Convecção

A amostra é aquecida principalmente por radiação térmica de todas as direções pelas paredes internas quentes da mufla. O ar dentro da câmara também aquece, criando correntes de convecção que contribuem ainda mais para uma distribuição de temperatura estável e uniforme ao redor da amostra.

Compreendendo as Vantagens e Desvantagens Chave

O design exclusivo de um forno mufla cria benefícios e considerações distintas.

Vantagem: Um Ambiente Livre de Contaminantes

Esta é a vantagem mais importante. Como a amostra nunca entra em contato com os elementos de aquecimento elétrico ou quaisquer subprodutos de combustão (em designs mais antigos, a combustível), sua pureza é mantida. Isso é crucial para análise química, ciência dos materiais e controle de qualidade.

Vantagem: Aquecimento Preciso e Uniforme

A separação da amostra do calor direto e intenso das bobinas, combinada com o aquecimento por todos os lados através das paredes da câmara, resulta em uma temperatura excepcionalmente uniforme. O controlador PID garante que essa temperatura seja mantida com precisão notável.

Desvantagem: Atmosfera Operacional

Um forno mufla padrão opera com o ar que está selado dentro da câmara. Embora seja perfeito para muitas aplicações, processos que exigem um gás específico (como nitrogênio ou argônio) ou vácuo exigem projetos de forno mais especializados e caros.

Desvantagem: Taxa de Aquecimento

Embora os fornos mufla possam aquecer rapidamente, seu foco principal de design é a estabilidade e uniformidade, não a velocidade pura. A massa térmica da câmara refratária e do isolamento significa que eles levam algum tempo para aquecer e resfriar em comparação com outros métodos de aquecimento direto.

Aplicando Isso à Sua Aplicação

Escolher usar um forno mufla depende inteiramente dos objetivos do seu processo.

- Se o seu foco principal for a pureza do material e a precisão analítica: O forno mufla é a ferramenta ideal, pois sua câmara isolada garante um ambiente não contaminante.

- Se o seu foco principal for o tratamento térmico que requer perfis de temperatura precisos: A combinação de um controlador PID e aquecimento radiante uniforme torna o forno mufla superior para tarefas como recozimento, têmpera e incineração.

- Se o seu foco principal for a fusão rápida de alto volume: Você pode precisar avaliar outros tipos de fornos, como um forno de indução, que é projetado para velocidade em vez do ambiente controlado de uma mufla.

Ao entender o princípio central do aquecimento isolado, você pode alavancar com confiança o forno mufla para qualquer aplicação que exija os mais altos níveis de controle e pureza.

Tabela de Resumo:

| Componente | Função | Principal Benefício |

|---|---|---|

| Elementos de Aquecimento | Geram calor por resistência elétrica (aquecimento Joule) | Capacidade de alta temperatura |

| Câmara da Mufla | Isola a amostra dos elementos de aquecimento | Previne contaminação, garante pureza |

| Isolamento | Envolve a câmara para minimizar a perda de calor | Eficiente em energia, exterior seguro |

| Controlador PID | Regula precisamente a temperatura com base no feedback do termopar | Estabilidade e precisão excepcionais |

Pronto para obter aquecimento preciso e livre de contaminação em seu laboratório?

A KINTEK é especializada em fornos mufla de alto desempenho projetados para aplicações que exigem a máxima precisão e pureza do material, como recozimento, incineração e testes de controle de qualidade. Nosso equipamento garante distribuição de temperatura uniforme e resultados confiáveis para o seu laboratório.

Entre em contato com nossos especialistas hoje mesmo para encontrar o forno mufla perfeito para suas necessidades específicas!

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a condição de um forno mufla? Garantindo calor limpo e controlado para o seu laboratório

- Qual é a função do forno mufla na indústria alimentícia? Garanta uma Determinação Precisa de Cinzas para o Controle de Qualidade

- Qual é o propósito da calcinação? Transformar e Purificar Materiais para Uso Industrial

- O que é um forno mufla e quais são seus usos? Obtenha processamento de alta temperatura livre de contaminação

- Qual é o uso do forno mufla em laboratório de alimentos? Essencial para a Análise Precisa do Teor de Cinzas