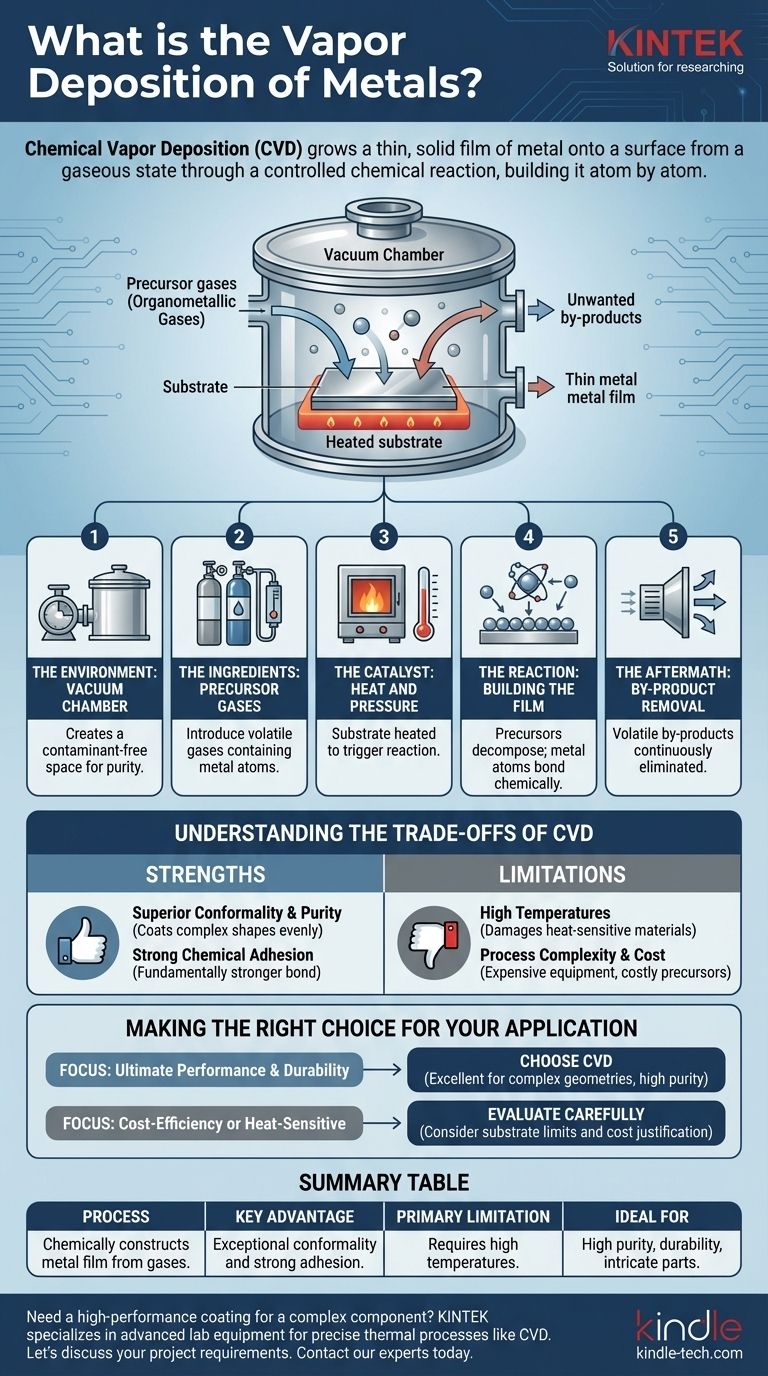

Em sua essência, a deposição química de vapor (CVD) de metais é um processo sofisticado usado para formar um filme fino e sólido de metal em uma superfície a partir de um estado gasoso. Dentro de uma câmara de vácuo, são introduzidos gases químicos contendo o metal desejado, que então passam por uma reação química controlada diretamente na superfície do objeto alvo. Essa reação deposita um revestimento metálico altamente puro, denso e fortemente ligado.

A distinção crítica da CVD é que você não está simplesmente aplicando um revestimento pré-fabricado. Em vez disso, você está usando gases precursores e energia para construir quimicamente o filme metálico, átomo por átomo, diretamente na superfície da peça, resultando em uma camada fundamentalmente nova e integrada.

Como funciona a deposição química de vapor: um detalhamento passo a passo

Para realmente entender a CVD, você deve compreendê-la como uma sequência de eventos físicos e químicos controlados. Cada etapa é crítica para alcançar o revestimento final de alto desempenho.

O ambiente: a câmara de vácuo

Todo o processo ocorre dentro de uma câmara de vácuo selada. Criar um vácuo é o primeiro passo, pois remove o ar e outros contaminantes que poderiam interferir na reação química. Isso garante que o revestimento final seja excepcionalmente puro.

Os ingredientes: gases precursores

Em seguida, um ou mais gases químicos voláteis, conhecidos como precursores, são introduzidos na câmara. Esses gases são escolhidos especificamente porque contêm os átomos do metal que você deseja depositar (por exemplo, gás organometálico). A taxa de fluxo desses gases é precisamente controlada.

O catalisador: calor e pressão

A peça a ser revestida, chamada de substrato, é aquecida a uma temperatura específica e alta dentro da câmara. Essa energia não é para derreter nada; ela serve como catalisador que permite que a reação química ocorra na superfície do substrato.

A reação: construindo o filme

Quando o substrato quente interage com os gases precursores, uma reação química é desencadeada. Os precursores se decompõem, e os átomos de metal desejados se ligam diretamente à superfície do substrato. Esse processo se acumula camada por camada, formando um filme denso e sólido.

O resultado: remoção de subprodutos

A reação química quase sempre cria subprodutos gasosos indesejados. Estes são voláteis e são continuamente removidos da câmara pelo fluxo de gás do sistema de vácuo, deixando apenas o revestimento puro e sólido para trás.

Compreendendo as compensações da CVD

Como qualquer processo de fabricação avançado, a CVD possui vantagens e limitações distintas que a tornam adequada para algumas aplicações, mas não para outras.

Força: conformidade e pureza superiores

Como o revestimento é construído a partir de um gás, ele pode penetrar e revestir uniformemente formas extremamente complexas, cantos afiados e cavidades internas. Essa capacidade de criar uma camada uniforme em todos os lugares é conhecida como alta conformidade, uma vantagem fundamental sobre os processos de linha de visão.

Força: forte adesão

O processo CVD forma uma verdadeira ligação química entre o revestimento e o material do substrato. Isso é fundamentalmente mais forte e durável do que uma ligação puramente física, onde um material é simplesmente pulverizado.

Limitação: altas temperaturas

A exigência de altas temperaturas de reação pode ser uma grande restrição. Substratos que não suportam esse calor (como muitos plásticos ou certas ligas metálicas) serão danificados ou deformados pelo processo.

Limitação: complexidade e custo do processo

A CVD requer equipamentos caros, incluindo câmaras de vácuo, fornos de alta temperatura e sistemas precisos de manuseio de gases. Os próprios gases precursores também podem ser caros, tornando-a uma escolha menos econômica para componentes de baixo valor.

Fazendo a escolha certa para sua aplicação

A escolha de usar ou não a CVD depende inteiramente dos requisitos técnicos e das restrições do seu projeto.

- Se o seu foco principal é o desempenho e a durabilidade máximos: A CVD é frequentemente a escolha superior devido à sua adesão excepcional, pureza e capacidade de revestir geometrias complexas.

- Se o seu foco principal é a eficiência de custos ou se sua peça é sensível ao calor: Você deve avaliar cuidadosamente se o substrato pode suportar as altas temperaturas e se os benefícios de desempenho justificam o custo mais alto da CVD.

Em última análise, entender a CVD é entender como projetar propriedades de materiais superiores desde o início, criando um componente que é mais do que a soma de suas partes.

Tabela de resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Processo | Constrói quimicamente um filme metálico a partir de gases precursores em uma superfície de substrato. |

| Principal Vantagem | Conformidade excepcional (reveste formas complexas uniformemente) e forte adesão por ligação química. |

| Principal Limitação | Requer altas temperaturas, o que pode danificar materiais sensíveis ao calor. |

| Ideal Para | Aplicações que exigem alta pureza, durabilidade e revestimento uniforme em peças complexas. |

Precisa de um revestimento de alto desempenho para um componente complexo?

Na KINTEK, somos especializados em equipamentos de laboratório avançados e consumíveis para processos térmicos precisos como a Deposição Química de Vapor. Quer esteja a desenvolver novos materiais ou a otimizar uma aplicação de revestimento, a nossa experiência e soluções podem ajudá-lo a alcançar resultados superiores com alta pureza e forte adesão.

Vamos discutir os requisitos do seu projeto. Contacte os nossos especialistas hoje para encontrar a solução CVD certa para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato