Em termos simples, a evaporação a vácuo é um método para aplicar um revestimento muito fino de um material sobre outro. Dentro de uma câmara de alto vácuo, o material de revestimento é aquecido até se transformar em vapor, que depois viaja e condensa-se no objeto alvo, formando uma película sólida e uniforme.

O conceito central a apreender é que a evaporação a vácuo é um dos tipos mais fundamentais de Deposição Física de Vapor (PVD). Atinge o revestimento através de um processo físico direto: mudar um material de sólido para vapor e de volta para sólido, tudo dentro de um vácuo.

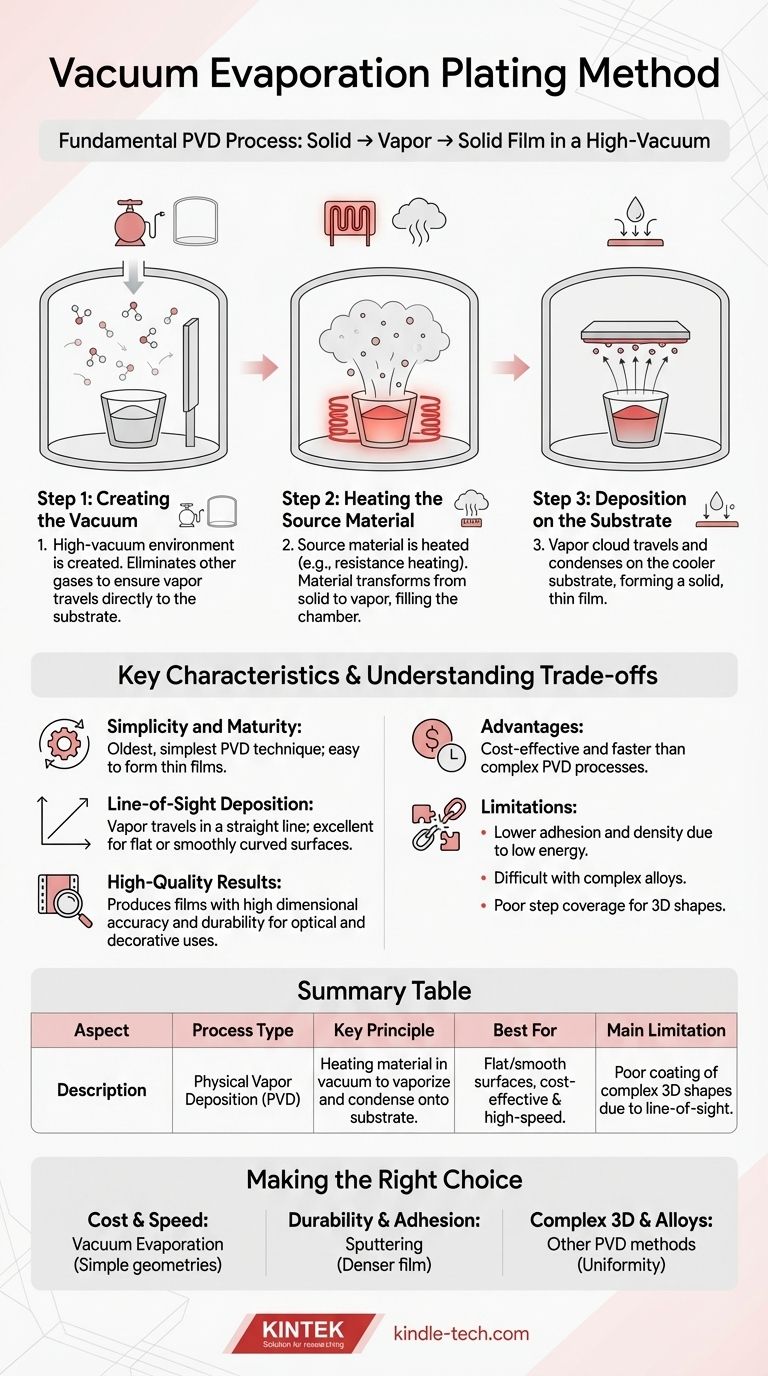

O Processo Fundamental: De Sólido a Película

Para entender como funciona a evaporação a vácuo, é melhor dividi-la nas suas três fases críticas. Todo o processo depende do controlo do estado físico do material de revestimento.

Criação do Vácuo

O primeiro passo é colocar o material fonte e o objeto a ser revestido (o substrato) numa câmara e remover quase todo o ar.

Este ambiente de alto vácuo é crucial porque elimina outros átomos de gás. Isto garante que o material de revestimento vaporizado possa viajar diretamente para o substrato sem colidir com nada pelo caminho.

Aquecimento do Material Fonte

Assim que o vácuo é estabelecido, o material fonte é aquecido. Isto é frequentemente feito usando aquecimento por resistência, onde uma grande corrente elétrica é passada através do material, fazendo-o aquecer rapidamente.

À medida que o material atinge o seu ponto de evaporação, transforma-se de sólido ou líquido em gás, ou vapor, preenchendo a câmara.

Deposição no Substrato

Esta nuvem de vapor viaja através do vácuo e entra em contacto com a superfície mais fria do substrato.

Tal como o vapor de um duche quente condensa num espelho frio, o material vaporizado condensa-se instantaneamente de volta a um estado sólido ao atingir o substrato, formando uma película fina e uniforme.

Características Chave do Método

A evaporação a vácuo é um processo bem estabelecido com características distintas que definem os seus casos de uso.

Simplicidade e Maturidade

Sendo uma das técnicas PVD mais antigas e simples, o equipamento e o processo são diretos e bem compreendidos. É frequentemente considerada a forma mais fácil de formar uma película fina.

Deposição por Linha de Visada

Os átomos vaporizados viajam numa linha relativamente reta da fonte para o substrato. Isto significa que o processo é excelente para revestir superfícies planas ou suavemente curvas que estão diretamente de frente para a fonte.

Resultados de Alta Qualidade

Quando devidamente controlada, este método pode produzir películas com alta precisão dimensional e durabilidade para uma variedade de aplicações, desde lentes óticas a acabamentos decorativos.

Compreender as Compensações

Nenhum processo único é perfeito para todas as aplicações. A simplicidade da evaporação a vácuo vem com limitações específicas que deve considerar.

Vantagem: Custo e Velocidade

A relativa simplicidade do equipamento torna frequentemente a evaporação a vácuo um método de deposição mais económico e rápido em comparação com processos PVD mais complexos, como a pulverização catódica (sputtering).

Limitação: Adesão e Densidade

Como os átomos de vapor chegam ao substrato com energia relativamente baixa, as películas resultantes podem ter menor densidade e adesão mais fraca em comparação com as películas produzidas por métodos de maior energia.

Limitação: Restrições de Material

O processo é mais adequado para materiais que evaporam de forma limpa a uma temperatura razoável. Tentar evaporar ligas complexas pode ser difícil, uma vez que diferentes elementos dentro da liga podem evaporar a taxas diferentes, alterando a composição da película final.

Limitação: Cobertura de Degraus (Step Coverage)

Devido à sua natureza de linha de visada, a evaporação a vácuo não é eficaz no revestimento de formas tridimensionais complexas com arestas vivas, orifícios ou reentrâncias. As áreas que não estão no caminho direto do vapor receberão pouco ou nenhum revestimento.

Fazer a Escolha Certa para o Seu Objetivo

Selecionar o método de revestimento correto requer alinhar as capacidades do processo com o resultado desejado.

- Se o seu foco principal for o revestimento económico para geometrias simples: A evaporação a vácuo é uma escolha excelente e altamente eficiente, especialmente para aplicações decorativas ou óticas.

- Se o seu foco principal for a máxima durabilidade e adesão da película: Deve investigar métodos de deposição de maior energia, como a pulverização catódica (sputtering), que criam uma película mais densa e mais fortemente ligada.

- Se o seu foco principal for o revestimento de peças 3D complexas ou ligas específicas: As limitações da evaporação a vácuo tornam outros processos uma escolha mais adequada para alcançar um revestimento uniforme e com composição precisa.

Compreender estes princípios centrais permite-lhe selecionar a tecnologia de revestimento certa para o seu desafio de engenharia específico.

Tabela de Resumo:

| Aspeto | Descrição |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Princípio Chave | Aquecer um material num vácuo para o vaporizar e depois condensá-lo num substrato. |

| Melhor Para | Superfícies planas/lisas, deposição económica e de alta velocidade. |

| Principal Limitação | Mau revestimento de formas 3D complexas devido à deposição por linha de visada. |

Precisa de uma solução de revestimento de película fina fiável para o seu laboratório ou linha de produção?

Na KINTEK, especializamo-nos em equipamentos e consumíveis de laboratório, incluindo sistemas de evaporação a vácuo. Quer esteja a trabalhar em revestimentos óticos, acabamentos decorativos ou projetos de I&D, os nossos especialistas podem ajudá-lo a selecionar a tecnologia PVD certa para alcançar resultados duradouros e de alta qualidade de forma eficiente.

Contacte a nossa equipa hoje para discutir os seus requisitos específicos e descobrir como as soluções da KINTEK podem melhorar o seu processo de revestimento.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Liofilizador de Vácuo de Laboratório de Bancada

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza

- O que é a deposição química de vapor de diamante por filamento quente? Um Guia para Revestimento de Diamante Sintético

- Como é feito o revestimento de diamante? Um Guia para os Métodos CVD e PVD

- O que é o processo de deposição de revestimento? Um Guia Passo a Passo para a Engenharia de Filmes Finos