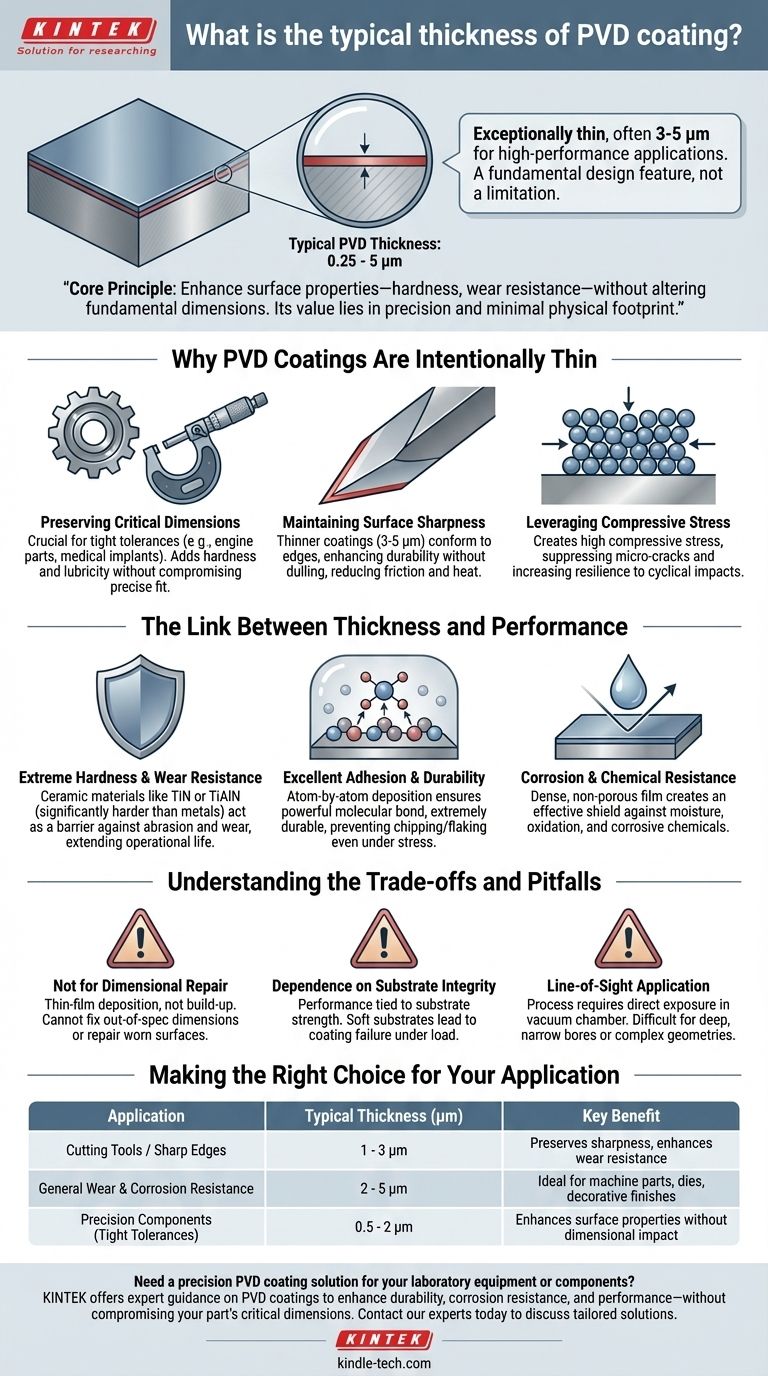

Na prática, a espessura típica de um revestimento PVD é excepcionalmente fina, geralmente variando de 0,25 a 5 micrômetros (µm). Para muitas aplicações de alto desempenho, como ferramentas de corte, o revestimento é frequentemente mantido entre 3 e 5 micrômetros. Essa espessura microscópica não é uma limitação, mas uma característica fundamental do design da tecnologia.

O princípio central da Deposição Física de Vapor (PVD) é melhorar as propriedades da superfície de um componente – como dureza e resistência ao desgaste – sem alterar suas dimensões fundamentais, nitidez ou integridade mecânica. Seu valor reside em sua precisão e mínima pegada física.

Por que os Revestimentos PVD São Intencionalmente Finos

A espessura microscópica dos revestimentos PVD é uma das principais razões para sua adoção na engenharia de precisão. Ela permite o aprimoramento da superfície em nível molecular, preservando a intenção original do design da peça.

Preservando Dimensões Críticas

Para componentes com tolerâncias apertadas, como peças de motor, implantes médicos ou moldes de precisão, qualquer mudança significativa na dimensão pode levar à falha.

Um revestimento de apenas alguns micrômetros adiciona extrema dureza superficial e lubricidade sem comprometer o ajuste e a função precisos do componente.

Mantendo a Nitidez da Superfície

As referências observam que revestimentos mais finos são cruciais para ferramentas de corte. Isso ocorre porque um revestimento espesso arredondaria uma aresta de corte afiada, aumentando o atrito e o calor e reduzindo a eficiência de corte.

Uma camada PVD de 3 a 5 micrômetros é fina o suficiente para se adaptar perfeitamente a uma aresta afiada, aumentando sua durabilidade sem embotá-la. Isso resulta em maior vida útil da ferramenta e cortes mais limpos.

Aproveitando a Tensão Compressiva

O processo PVD cria uma camada com alta tensão compressiva. Isso significa que as moléculas do revestimento estão firmemente compactadas, empurrando-se efetivamente umas contra as outras.

Essa tensão interna ajuda a suprimir a formação e o crescimento de microfissuras na superfície, tornando o componente mais resiliente aos impactos cíclicos encontrados em processos como a fresagem.

A Ligação Entre Espessura e Desempenho

Mesmo com uma espessura de alguns micrômetros, um revestimento PVD altera dramaticamente a superfície funcional de um componente. Os ganhos de desempenho são um resultado direto do material depositado e da forte ligação que ele forma.

Dureza Extrema e Resistência ao Desgaste

Os revestimentos PVD são frequentemente materiais cerâmicos como Nitreto de Titânio (TiN) ou Nitreto de Titânio e Alumínio (TiAlN), que são significativamente mais duros que a maioria dos metais.

Esta camada fina e dura atua como uma barreira, protegendo o substrato subjacente da abrasão, atrito e desgaste, prolongando assim a vida útil do componente.

Excelente Adesão e Durabilidade

O revestimento é depositado em uma câmara de vácuo, átomo por átomo, garantindo uma poderosa ligação molecular com o substrato.

Ao contrário da galvanoplastia, que pode lascar ou descamar, um revestimento PVD aplicado corretamente é extremamente durável e permanece ligado mesmo sob estresse significativo e ciclagem térmica. As temperaturas de aplicação relativamente baixas (250°C - 750°C) também evitam danos térmicos ou distorção do material base.

Resistência à Corrosão e Química

O filme depositado é denso e não poroso, criando uma barreira eficaz contra umidade, oxidação e muitos produtos químicos corrosivos. Este é um benefício fundamental para componentes usados em ambientes agressivos.

Compreendendo as Trocas e Armadilhas

Embora altamente eficazes, os revestimentos PVD têm limitações específicas que são críticas para entender para uma aplicação bem-sucedida.

Não para Reparo Dimensional

PVD é um processo de deposição de filme fino, não um processo de acúmulo. Não pode ser usado para corrigir dimensões fora de especificação, preencher arranhões ou reparar superfícies desgastadas. O substrato deve estar em seu estado final e acabado antes do revestimento.

Dependência da Integridade do Substrato

O desempenho do revestimento está fundamentalmente ligado à resistência do material subjacente. Aplicar um revestimento PVD muito duro a um substrato macio não evitará a falha sob carga pesada.

Se o material base se deformar, o revestimento cerâmico fino rachará e falhará. O substrato deve fornecer a resistência fundamental.

Aplicação por Linha de Visada

O processo PVD funciona com base na linha de visada. Isso significa que as superfícies devem ser diretamente expostas ao material de origem dentro da câmara de vácuo para serem revestidas.

Furos profundos e estreitos ou geometrias internas complexas podem ser muito difíceis ou impossíveis de revestir uniformemente, o que é uma consideração fundamental durante a fase de projeto.

Fazendo a Escolha Certa para Sua Aplicação

A espessura ideal do revestimento é determinada inteiramente pela função e pelas demandas operacionais do componente.

- Se o seu foco principal são ferramentas de corte ou arestas afiadas: Opte por um revestimento mais fino (1-3 µm) para preservar a nitidez da lâmina, obtendo significativa resistência ao desgaste.

- Se o seu foco principal é a resistência geral ao desgaste e à corrosão: Uma espessura padrão (2-5 µm) é tipicamente ideal para peças de máquinas, matrizes e acabamentos decorativos onde a nitidez máxima não é a principal preocupação.

- Se o seu foco principal são componentes de precisão com tolerâncias apertadas: Use o revestimento eficaz mais fino possível (0,5-2 µm) para melhorar as propriedades da superfície sem impactar as dimensões críticas da peça.

Em última análise, a tecnologia PVD oferece seu maior valor adicionando imensa durabilidade superficial com quase nenhuma alteração dimensional.

Tabela Resumo:

| Aplicação | Espessura Típica (µm) | Benefício Chave |

|---|---|---|

| Ferramentas de Corte / Arestas Afiadas | 1 - 3 µm | Preserva a nitidez, aumenta a resistência ao desgaste |

| Resistência Geral ao Desgaste e Corrosão | 2 - 5 µm | Ideal para peças de máquinas, matrizes e acabamentos decorativos |

| Componentes de Precisão (Tolerâncias Apertadas) | 0.5 - 2 µm | Aumenta as propriedades da superfície sem impacto dimensional |

Precisa de uma solução de revestimento PVD de precisão para seu equipamento ou componentes de laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, oferecendo orientação especializada em revestimentos PVD para aumentar a durabilidade, resistência à corrosão e desempenho — sem comprometer as dimensões críticas de sua peça. Entre em contato com nossos especialistas hoje para discutir como nossas soluções PVD personalizadas podem estender a vida útil e a confiabilidade de suas ferramentas e componentes de laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Chiller de Armadilha Fria Direta a Vácuo

- Moldes de Prensagem Isostática para Laboratório

As pessoas também perguntam

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares