Na evaporação por feixe de elétrons, o fator de ferramenta é uma constante de calibração crítica que concilia a espessura medida por um monitor em processo com a espessura real do filme depositado em seu substrato. Não é uma propriedade física inerente ao processo de evaporação em si, mas sim um valor de correção específico para a geometria de sua câmara, o material que está sendo depositado e sua configuração de monitoramento.

O fator de ferramenta é a ponte essencial entre a medição e a realidade na deposição de filmes finos. É uma razão calculada que corrige as diferenças geométricas e de material entre o seu sensor de espessura e a sua peça real, garantindo que o filme final atenda à sua especificação exigida.

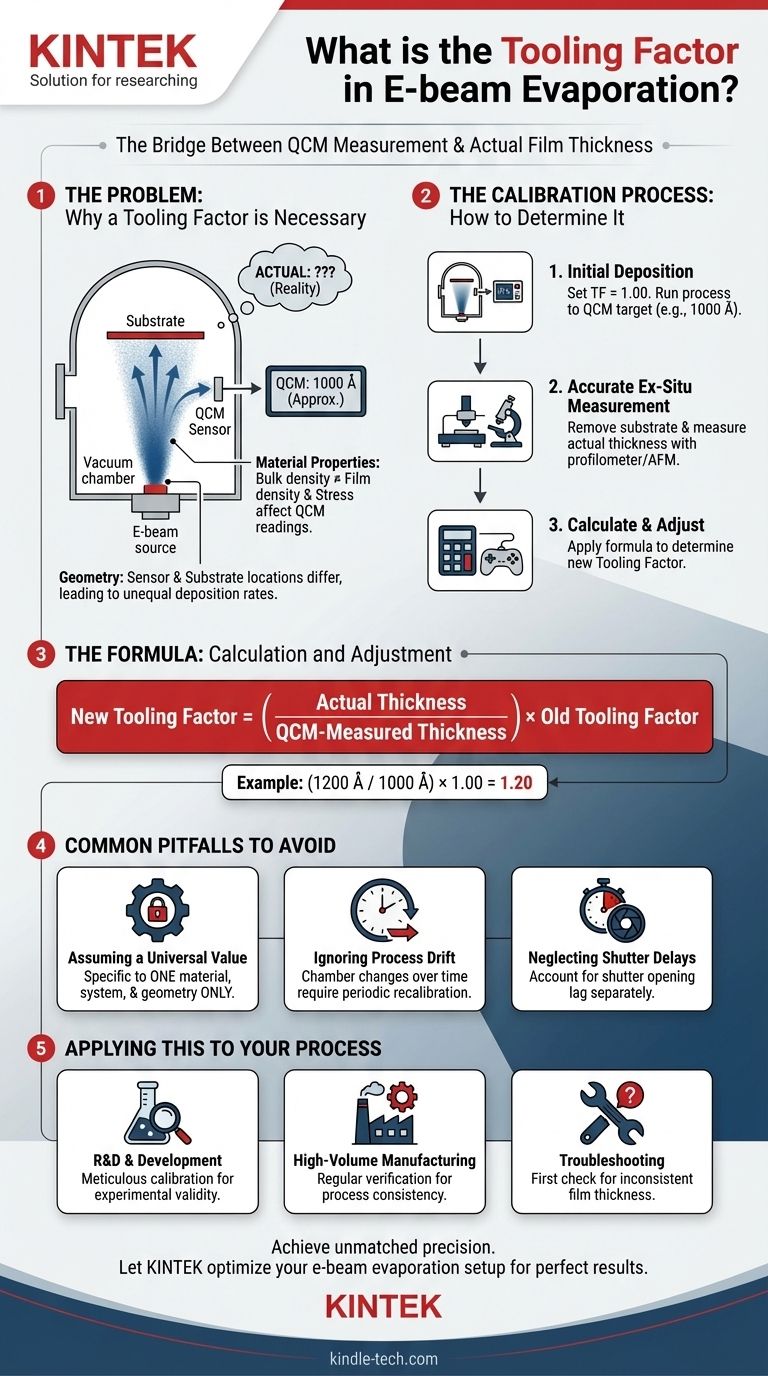

Por que um Fator de Ferramenta é Necessário

Para controlar a espessura do filme durante a deposição, a maioria dos sistemas de feixe de elétrons usa um Microbalança de Cristal de Quartzo (QCM). No entanto, a medição do QCM é uma aproximação indireta que requer correção.

O Papel da Microbalança de Cristal de Quartzo (QCM)

Um sensor QCM é um pequeno cristal de quartzo em forma de disco que oscila em uma frequência ressonante estável.

À medida que o material da fonte de feixe de elétrons se deposita na superfície do cristal, sua massa aumenta, fazendo com que a frequência de oscilação caia.

O controlador do sistema mede essa mudança de frequência e, usando propriedades de material pré-programadas como a densidade, calcula um valor de "espessura" em tempo real.

O Problema da Geometria

O sensor QCM não pode ser colocado exatamente no mesmo local que o seu substrato. Ele é tipicamente posicionado de lado para monitorar a pluma de deposição.

Como o material evaporado irradia da fonte em forma de cone, a taxa de deposição no local do QCM é quase sempre diferente da taxa no local do substrato.

O fator de ferramenta compensa diretamente essa diferença geométrica nas taxas de deposição.

O Problema das Propriedades do Material e do Estresse

O controlador QCM calcula a espessura com base na densidade aparente do material de origem. No entanto, a densidade de um filme fino pode diferir de sua contraparte aparente.

Além disso, o estresse interno dentro do filme em deposição pode impor uma carga mecânica ao cristal QCM, alterando sua frequência e introduzindo erro no cálculo da espessura. O fator de ferramenta ajuda a corrigir esses efeitos dependentes do material.

Como Determinar o Fator de Ferramenta

O fator de ferramenta deve ser determinado empiricamente para cada combinação única de material, câmara e fixação do substrato. É um procedimento de calibração direto.

Etapa 1: Deposição Inicial

Primeiro, certifique-se de que seu QCM esteja programado com a densidade correta do material e defina o fator de ferramenta em seu controlador para um valor padrão, tipicamente 1.00 (ou 100%).

Execute um processo de deposição, visando uma espessura específica conforme relatado pelo QCM (por exemplo, 1000 Å).

Etapa 2: Medição Ex-Situ Precisa

Após a conclusão da deposição, remova o substrato e meça a espessura real do filme usando um instrumento preciso e independente.

Ferramentas de medição comuns incluem um perfilômetro de ponta, um microscópio de força atômica (AFM) ou um elipsômetro. Esta medição é a sua verdade fundamental.

Etapa 3: Cálculo e Ajuste

Calcule o novo fator de ferramenta usando a seguinte fórmula:

Novo Fator de Ferramenta = (Espessura Real / Espessura Medida pelo QCM) * Fator de Ferramenta Antigo

Por exemplo, se o QCM relatou 1000 Å, mas seu perfilômetro mediu 1200 Å, o novo fator de ferramenta seria (1200 / 1000) * 1.00 = 1.20. Você então inseriria esse valor em seu controlador de deposição para todas as futuras execuções com esta configuração exata.

Armadilhas Comuns a Evitar

A ferramenta precisa é fundamental para o controle do processo. A incompreensão de seu papel pode levar a erros significativos e caros na produção.

Assumindo um Valor Universal

O fator de ferramenta é altamente específico. Ele é válido apenas para um único material em um único sistema de deposição com uma geometria fixa.

Você não pode usar o fator de ferramenta de uma máquina em outra, ou mesmo para um material diferente na mesma máquina. Uma nova calibração é necessária para qualquer mudança no material ou na configuração física.

Ignorando a Deriva do Processo

O fator de ferramenta não é um parâmetro "configure e esqueça". Com o tempo, as características de sua câmara podem mudar.

Flocos de deposições anteriores podem cair, o cristal QCM degrada com o uso e a posição do ponto do feixe de elétrons no material de origem pode mudar. Esses fatores podem alterar a geometria da deposição e exigir recalibração periódica.

Negligenciando Atrasos do Obturador

O QCM responde instantaneamente ao fluxo de material, mas há um atraso físico enquanto o obturador se abre e o fluxo se estabiliza. Controladores sofisticados possuem configurações para contabilizar isso, que devem ser configuradas juntamente com o fator de ferramenta para máxima precisão.

Aplicando Isso ao Seu Processo

Sua abordagem ao fator de ferramenta deve estar alinhada com seus objetivos operacionais.

- Se seu foco principal é o desenvolvimento de processos ou P&D: Calibre meticulosamente o fator de ferramenta para cada novo material e geometria. Isso estabelece uma linha de base confiável e é uma etapa inegociável para a validade experimental.

- Se seu foco principal é a fabricação de alto volume: Implemente um cronograma regular para verificar e, se necessário, recalibrar o fator de ferramenta. Isso atua como uma verificação crítica de controle de processo para evitar a deriva e garantir a consistência do produto.

- Se você está solucionando problemas de espessura inconsistente do filme: Um fator de ferramenta incorreto ou desatualizado é uma causa raiz comum. A verificação do seu fator de ferramenta deve ser um dos primeiros passos em seu procedimento de diagnóstico.

Dominar o fator de ferramenta é a chave para transformar a evaporação por feixe de elétrons de um processo complexo em uma técnica de fabricação precisa e repetível.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Propósito | Um fator de correção para corresponder as leituras do sensor QCM à espessura real do substrato. |

| Valor Inicial Típico | 1.00 (ou 100%) |

| Principais Influências | Geometria da câmara, material sendo depositado, configuração de monitoramento. |

| Fórmula de Cálculo | Novo FF = (Espessura Real / Espessura QCM) × FF Antigo |

| Ferramentas de Medição | Perfilômetro de ponta, elipsômetro, microscópio de força atômica (AFM). |

Alcance uma precisão inigualável em seus processos de deposição de filmes finos. O fator de ferramenta correto é crítico para a validade de P&D e a consistência da fabricação. A KINTEK é especialista em fornecer equipamentos de laboratório de alta qualidade e suporte especializado que laboratórios como o seu dependem. Deixe nossa equipe ajudá-lo a otimizar sua configuração de evaporação por feixe de elétrons para resultados perfeitos todas as vezes.

Entre em contato conosco hoje para discutir suas necessidades específicas de aplicação!

Guia Visual

Produtos relacionados

- Barco de Evaporação para Matéria Orgânica

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

As pessoas também perguntam

- Que fatores afetam a evaporação e a condensação? Domine a Ciência das Mudanças de Fase da Água

- Como o tempo de depoimento é calculado? Dominando o Relógio para Vantagem Legal Estratégica

- A que temperatura ocorre a evaporação? Desvende os Segredos para Controlar a Taxa de Evaporação

- Qual é o barco (suporte) mais usado na evaporação térmica e qual material é escolhido para a deposição de alta pureza?

- Como funciona uma fonte de evaporação de molibdênio em uma atmosfera de sulfeto de hidrogênio ao sintetizar filmes finos de dissulfeto de molibdênio?