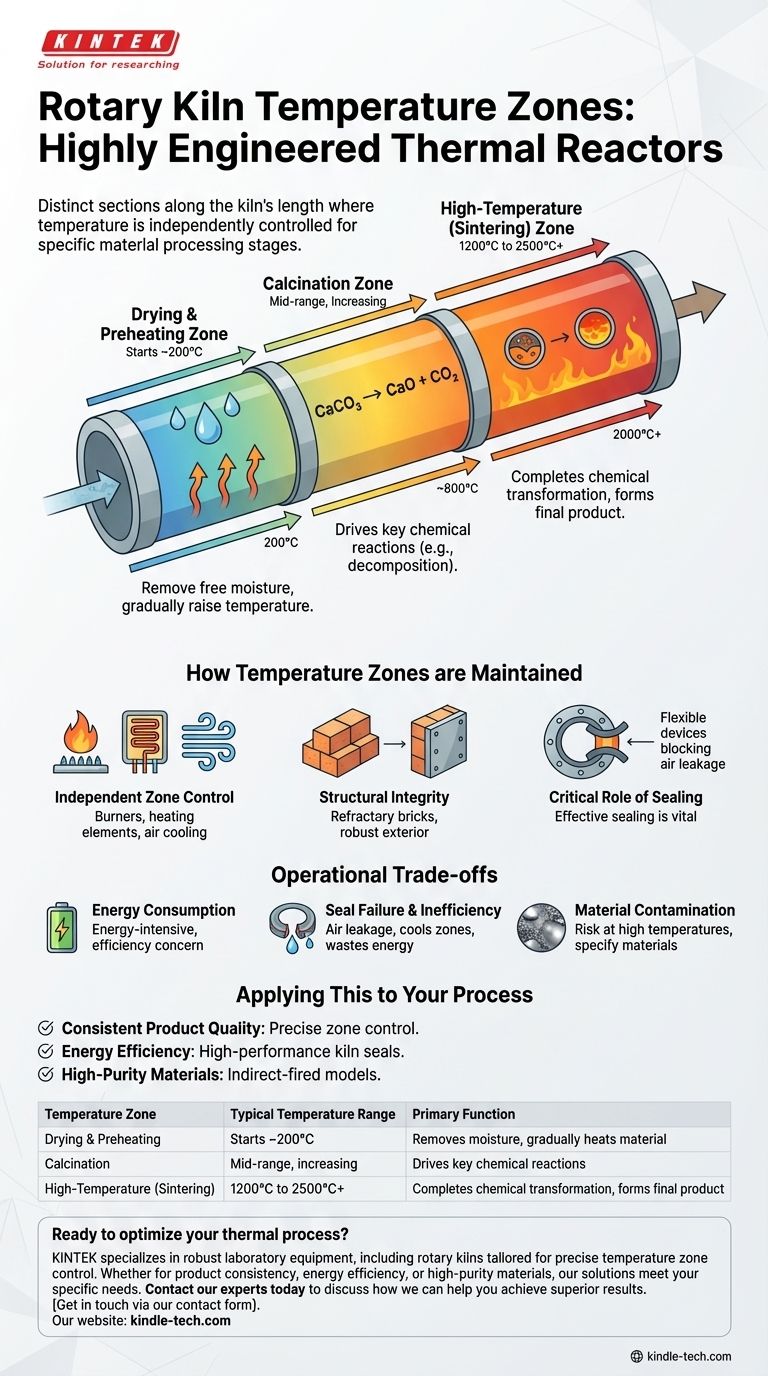

Em um forno rotativo, uma zona de temperatura é uma seção distinta ao longo de seu comprimento cilíndrico onde a temperatura é controlada independentemente para realizar uma etapa específica do processamento do material. Em vez de ter uma temperatura uniforme, o forno é dividido em uma série de zonas — tipicamente uma zona de pré-aquecimento, uma zona de transição ou calcinação, e uma zona de alta temperatura ou sinterização — cada uma ajustada a uma temperatura precisa exigida para o processo em questão.

O conceito de zonas de temperatura transforma o forno rotativo de um forno simples em um reator térmico altamente projetado. O verdadeiro propósito não é apenas aquecer um material, mas guiá-lo através de um perfil de temperatura cuidadosamente coreografado, garantindo que mudanças químicas e físicas específicas ocorram no momento e local certos.

O Propósito do Perfil Térmico

Um forno rotativo usa seu design rotacional e inclinado para mover o material da extremidade de alimentação para a extremidade de descarga. As zonas de temperatura são estrategicamente dispostas ao longo deste caminho para criar uma jornada térmica que transforma sistematicamente a alimentação bruta em um produto acabado.

A Zona de Secagem e Pré-aquecimento

Esta é a primeira seção em que o material entra. Seu papel principal é remover a umidade livre e aumentar gradualmente a temperatura do material, preparando-o para as reações de alta temperatura que virão. As temperaturas aqui são as mais baixas no forno, muitas vezes começando em torno de 200°C.

A Zona de Calcinação

No meio do forno, a temperatura aumenta significativamente. Em processos como a fabricação de cimento, é aqui que ocorre a calcinação — uma reação química impulsionada pelo calor que, por exemplo, decompõe o carbonato de cálcio em óxido de cálcio e libera dióxido de carbono. Esta zona é crítica para a conversão química do material.

A Zona de Alta Temperatura (Sinterização)

Esta zona final e mais quente é o coração do processo. Aqui, as temperaturas podem atingir níveis extremos, muitas vezes de 1200°C a mais de 2000°C, dependendo da aplicação. Este calor intenso faz com que o material sinterize ou forme clínquer, completando sua transformação química no produto final desejado.

Como as Zonas de Temperatura são Mantidas

Alcançar e manter essas zonas de temperatura distintas e estáveis requer engenharia sofisticada. O sistema de controle é projetado para gerenciar um padrão de calor preciso que corresponde às necessidades específicas de queima do produto.

Controle Independente de Zona

Cada zona de temperatura pode ser definida e ajustada separadamente. Isso é alcançado através de uma combinação de queimadores estrategicamente posicionados, elementos de aquecimento de 360° para calor uniforme e até mesmo mecanismos de resfriamento a ar que fornecem gerenciamento de temperatura estável e responsivo.

Integridade Estrutural em Altas Temperaturas

O forno deve ser projetado para suportar imenso estresse térmico. Isso envolve o uso de materiais refratários especializados no interior e componentes externos robustos. A faixa de temperatura geral de um forno pode variar de 200°C a 2500°C, acomodando uma vasta gama de processos industriais.

O Papel Crítico da Vedação

Um componente chave para manter o perfil térmico é a vedação do forno. Esses dispositivos flexíveis impedem que o ar ambiente frio entre no forno e que gases quentes escapem nas junções entre o cilindro rotativo e as carcaças fixas de alimentação e descarga. A vedação eficaz é vital para manter as altas temperaturas necessárias, particularmente acima de 1000°C.

Compreendendo as Compensações Operacionais

Embora poderoso, operar um forno rotativo zonado envolve equilibrar prioridades concorrentes e gerenciar desafios inerentes.

Consumo de Energia

Manter um perfil térmico preciso, especialmente com zonas que excedem 1200°C, é extremamente intensivo em energia. Uma parte significativa do custo operacional é o combustível ou a eletricidade, tornando a eficiência uma preocupação primordial.

Falha e Ineficiência da Vedação

Uma vedação comprometida ou falha é um grande ponto de falha. Leva ao vazamento de ar, que pode resfriar drasticamente uma zona, perturbar o ambiente térmico e reduzir a temperatura dos gases do processo, desperdiçando energia e comprometendo a qualidade do produto.

Contaminação do Material

Em temperaturas muito altas, existe o risco de contaminação metálica dos próprios componentes do forno. Para aplicações de alta pureza, os fornos devem ser personalizados com materiais especiais ou designs de aquecimento indireto onde a chama não entra em contato direto com o produto.

Aplicando Isso ao Seu Processo

Compreender a função de cada zona permite otimizar a operação do forno para seus objetivos específicos.

- Se seu foco principal é a qualidade consistente do produto: Priorize o controle preciso e estável sobre cada zona de temperatura individual para garantir que o material passe pela transformação correta em cada etapa.

- Se seu foco principal é a eficiência energética: Invista em vedações de forno de alto desempenho para evitar a perda de calor e otimize a zona de pré-aquecimento para recuperar o máximo de calor possível dos gases de exaustão.

- Se seu foco principal é o processamento de materiais de alta pureza: Especifique um design de forno, como um modelo de aquecimento indireto, que seja projetado para suprimir ou eliminar fontes de contaminação.

Dominar as zonas de temperatura é a chave para desbloquear todo o potencial do seu processo de forno rotativo.

Tabela Resumo:

| Zona de Temperatura | Faixa de Temperatura Típica | Função Principal |

|---|---|---|

| Secagem e Pré-aquecimento | Começa ~200°C | Remove umidade, aquece gradualmente o material |

| Calcinação | Faixa média, aumentando | Impulsiona reações químicas chave (ex: decomposição) |

| Alta Temperatura (Sinterização) | 1200°C a 2500°C+ | Completa a transformação química, forma o produto final |

Pronto para otimizar seu processo térmico?

Na KINTEK, somos especialistas em projetar e fornecer equipamentos de laboratório robustos, incluindo fornos rotativos adaptados para controle preciso da zona de temperatura. Seja sua prioridade a consistência do produto, a eficiência energética ou o processamento de materiais de alta pureza, nossas soluções são projetadas para atender às suas necessidades específicas de laboratório.

Entre em contato com nossos especialistas hoje para discutir como podemos ajudá-lo a alcançar resultados superiores com o equipamento e os consumíveis certos. Entre em contato através do nosso formulário de contato para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

As pessoas também perguntam

- Qual é a zona de secagem em um forno rotativo? Aumente a Eficiência com Soluções Modernas de Secagem

- Qual é o princípio do forno rotativo? Dominando o Processamento Térmico Contínuo

- Como funciona um extrator rotativo? Domine o processamento contínuo de sólidos de alto volume

- Como é selecionado o modo operacional do movimento da cama para um forno rotativo? Otimizar a transferência de calor e a homogeneidade do material

- Qual é o significado de forno rotativo? Alcance Uniformidade Superior em Tratamento Térmico Contínuo