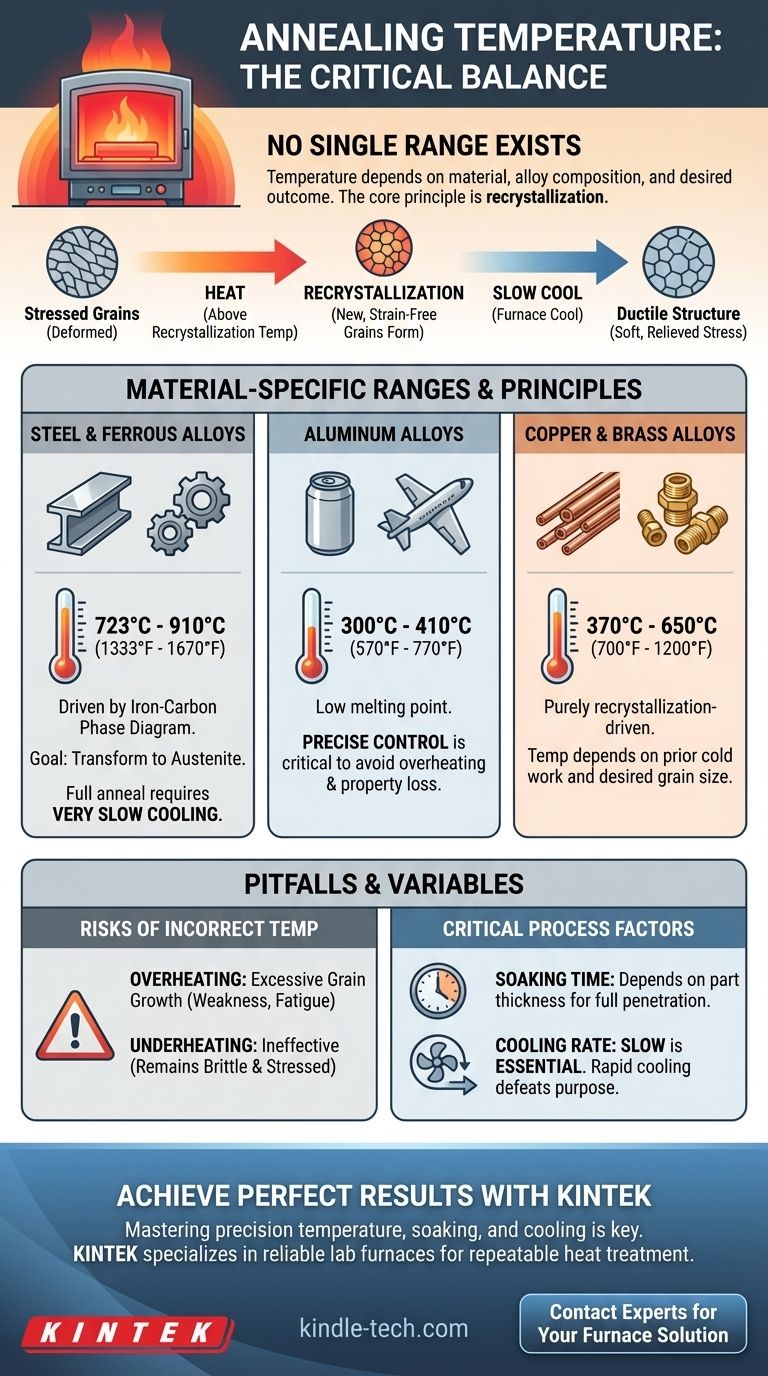

Crucialmente, não existe uma única faixa de temperatura para o recozimento. A temperatura correta depende inteiramente do material específico que está sendo tratado termicamente, de sua composição de liga e do resultado desejado. Para aços, isso geralmente fica entre 723°C e 910°C (1333°F e 1670°F), enquanto para ligas de alumínio, pode ser tão baixo quanto 300°C a 410°C (570°F a 770°F).

O princípio central do recozimento não é atingir um número mágico, mas sim aquecer um material acima de sua temperatura de recristalização e depois resfriá-lo lentamente. Este processo repara a estrutura cristalina interna do material, aliviando o estresse e aumentando sua ductilidade.

O Princípio Central: O Que o Recozimento Realiza

Em um nível microscópico, o recozimento é um processo de recuperação e reparo. Ele reverte os efeitos do encruamento (endurecimento por trabalho), que ocorre quando um metal é dobrado, forjado ou usinado.

Alívio de Estresses Internos

Quando você dobra uma peça de metal, você não está apenas mudando sua forma; você está deformando sua estrutura cristalina interna, conhecida como grãos. Isso cria uma alta densidade de defeitos chamados discordâncias, o que torna o material mais duro, mais quebradiço e cheio de estresse interno.

O Papel da Temperatura

O calor fornece a energia térmica necessária para que os átomos dentro da rede cristalina se movam. À medida que a temperatura sobe, essa mobilidade atômica aumenta significativamente.

Recristalização: A Transformação Chave

O evento mais importante durante o recozimento é a recristalização. Este é o ponto em que novos grãos livres de tensão começam a se formar e crescer, consumindo os grãos antigos e deformados. Para que o recozimento seja eficaz, a temperatura deve ser alta o suficiente para iniciar e completar este processo.

Por Que a Temperatura Varia Conforme o Material

A temperatura de recristalização é uma propriedade única de cada material, razão pela qual as temperaturas de recozimento diferem tão drasticamente.

Aço e Ligas Ferrosas

Para o aço, as temperaturas de recozimento são determinadas precisamente pelo diagrama de fases ferro-carbono. O objetivo é frequentemente aquecer o aço acima de sua temperatura crítica superior (A3 ou Acm) para transformar sua estrutura em uma fase uniforme chamada austenita.

Um recozimento total para um aço carbono típico envolve aquecê-lo a aproximadamente 30-50°C (50-90°F) acima deste ponto crítico, mantê-lo lá e depois resfriá-lo muito lentamente no forno. Isso produz uma estrutura de perlita macia, dúctil e grossa.

Ligas de Cobre e Latão

O cobre e suas ligas, como o latão, não passam pelas mesmas transformações de fase que o aço. Seu recozimento é puramente sobre recristalização.

A faixa de temperatura típica de recozimento para cobre puro é 370°C a 650°C (700°F a 1200°F). A temperatura exata depende da quantidade de trabalho a frio anterior e do tamanho de grão final desejado.

Ligas de Alumínio

O alumínio tem um ponto de fusão muito mais baixo, então suas temperaturas de recozimento também são significativamente mais baixas. A faixa é geralmente entre 300°C a 410°C (570°F a 770°F).

O controle da temperatura é especialmente crítico para o alumínio, pois o superaquecimento pode facilmente levar a uma perda de propriedades mecânicas ou até mesmo à fusão parcial.

Compreendendo as Compensações e Armadilhas

Alcançar o resultado correto de recozimento requer um equilíbrio preciso de temperatura, tempo e taxa de resfriamento. Errar em qualquer um desses pontos pode arruinar a peça de trabalho.

O Risco de Superaquecimento

Exceder a temperatura ideal de recozimento é perigoso. Pode causar crescimento de grão excessivo, onde os cristais recém-formados se tornam muito grandes. Isso reduz significativamente a resistência, tenacidade e vida útil à fadiga do material. Em casos extremos, pode levar a danos permanentes ou fusão.

O Problema de Subaquecimento

Se a temperatura for muito baixa — abaixo do ponto de recristalização do material — o processo de recozimento simplesmente falhará. Os estresses internos do endurecimento por trabalho não serão aliviados, e o material permanecerá duro e quebradiço.

A Influência do Tempo de Imersão (Soaking Time)

Imersão (Soaking) refere-se a manter o material na temperatura alvo. O tempo necessário depende da espessura e massa da peça. Um componente espesso precisa de um tempo de imersão mais longo para garantir que o calor penetre totalmente até seu núcleo e toda a estrutura se transforme.

O Papel Crítico da Taxa de Resfriamento

Para a maioria dos processos de recozimento (especialmente um recozimento total em aço), uma taxa de resfriamento muito lenta é essencial. O resfriamento rápido, como a têmpera no ar ou na água, reintroduzirá estresse e endurecerá o material, frustrando o propósito do recozimento. A prática padrão é deixar a peça esfriar lentamente com o forno ao longo de muitas horas.

Fazendo a Escolha Certa Para Seu Objetivo

Para determinar os parâmetros corretos de recozimento, você deve primeiro definir seu material e seu objetivo.

- Se seu foco principal é trabalhar com aço: Consulte o diagrama de fases ferro-carbono para sua classe específica de aço para identificar suas temperaturas críticas (A1, A3, Acm) como seu guia.

- Se seu foco principal são metais não ferrosos como cobre ou alumínio: Consulte um manual metalúrgico confiável ou a folha de dados do fornecedor do material para faixas de temperatura comprovadas para essa liga específica.

- Se seu foco principal é alcançar a máxima maciez e ductilidade: Você provavelmente está realizando um recozimento total, que requer aquecimento acima da temperatura crítica superior e garantir um resfriamento muito lento no forno.

- Se seu foco principal é aliviar o estresse entre as etapas de fabricação: Um "recozimento de processo" ou "recozimento de alívio de tensão" de temperatura mais baixa pode ser suficiente e mais eficiente do que um recozimento total.

Em última análise, o recozimento bem-sucedido vem da compreensão de que a temperatura é uma ferramenta para manipular as propriedades fundamentais de um material específico.

Tabela de Resumo:

| Material | Faixa de Temperatura Típica de Recozimento | Princípio Chave |

|---|---|---|

| Aço | 723°C - 910°C (1333°F - 1670°F) | Aquecer acima da temperatura crítica superior (A3) para recozimento total |

| Ligas de Alumínio | 300°C - 410°C (570°F - 770°F) | Controle preciso é fundamental para evitar superaquecimento |

| Cobre/Latão | 370°C - 650°C (700°F - 1200°F) | Impulsionado pela recristalização da estrutura trabalhada a frio |

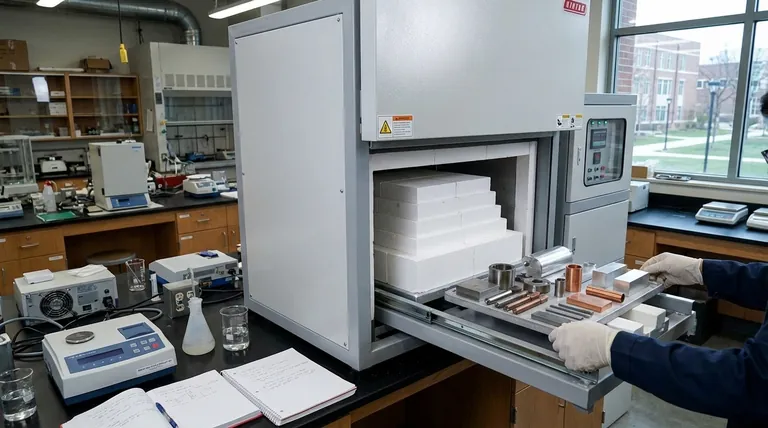

Alcance Resultados Perfeitos de Recozimento com KINTEK

Dominar a temperatura precisa, o tempo de imersão e a taxa de resfriamento para seu material específico é a chave para um recozimento bem-sucedido. Se você está trabalhando com aço, alumínio, cobre ou outras ligas, ter o forno de laboratório certo é inegociável para alcançar as propriedades de material desejadas, como ductilidade e alívio de tensão.

A KINTEK é especializada em fornos de laboratório de precisão e equipamentos projetados para processos de tratamento térmico confiáveis e repetíveis. Nossas soluções ajudam você a evitar as armadilhas do superaquecimento, subaquecimento e resfriamento inadequado, garantindo que seus materiais tenham o desempenho exato necessário.

Pronto para otimizar seu processo de recozimento? Entre em contato com nossos especialistas hoje mesmo para encontrar o forno perfeito para os requisitos específicos de ciência de materiais do seu laboratório.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Quais são os materiais utilizados em um forno mufla? Um Guia para Construção Durável e Desempenho Ótimo

- Qual é o requisito de energia para um forno mufla? Garanta Operação Segura e Eficiente

- O que é taxa de aquecimento (ramp rate) e como isso afeta a medição do ponto de fusão? Domine a chave para uma análise térmica precisa

- Qual é a estrutura de um forno mufla? Um Guia para Seus Componentes Essenciais e Design

- Qual é a faixa de temperatura de um forno? De 1100°C a mais de 2000°C Explicado