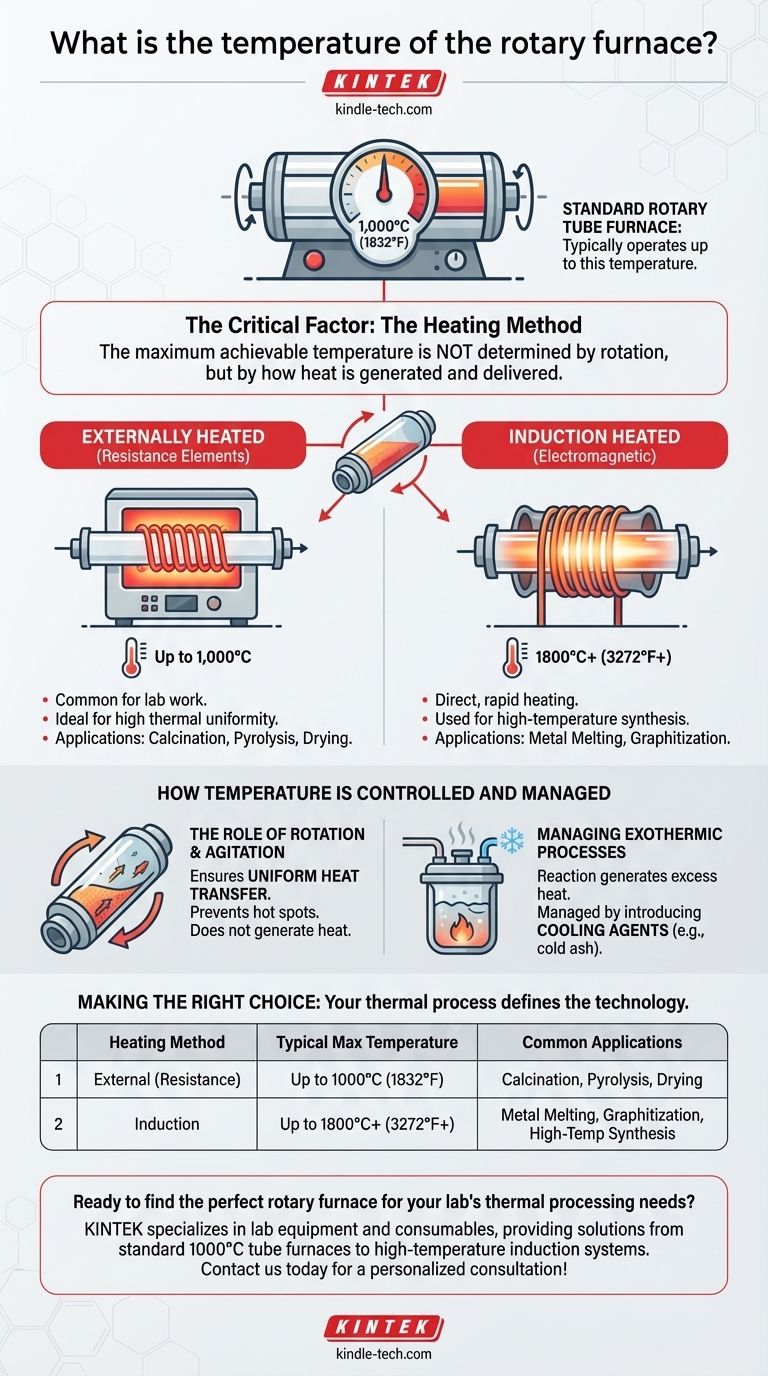

Em resumo, um forno tubular rotativo padrão opera tipicamente a temperaturas de até 1.000°C (1832°F). No entanto, este valor conta apenas parte da história, pois a temperatura máxima alcançável não é determinada pela rotação do forno, mas sim pelo seu método de aquecimento específico.

A principal conclusão é que o termo "forno rotativo" descreve a função mecânica de rotação do material, não a tecnologia de aquecimento. A capacidade de temperatura depende inteiramente de ser aquecido externamente por elementos, por indução ou por chama direta.

O Fator Crítico: O Método de Aquecimento

A função da rotação é agitar o material, garantindo que cada partícula seja uniformemente exposta à fonte de calor. O limite de temperatura real é definido por como esse calor é gerado e entregue.

Fornos Tubulares Rotativos Aquecidos Externamente

Este é o tipo mais comum para trabalhos de laboratório e em escala piloto. O material se move através de um tubo rotativo que está situado dentro de um forno maior e estacionário.

Estes são tipicamente aquecidos por elementos de resistência elétrica, razão pela qual seu limite superior é geralmente restrito a cerca de 1.000°C. São ideais para processos que exigem alta uniformidade térmica e atmosferas controladas, como calcinação ou pirólise.

Fornos Rotativos Aquecidos por Indução

Para aplicações de temperatura muito mais alta, uma bobina de indução pode ser usada como fonte de calor. Este método usa indução eletromagnética para aquecer diretamente o material condutor (ou um cadinho condutor) dentro do tubo.

Sistemas de indução podem atingir temperaturas extremas, frequentemente chegando a 1800°C (3272°F) ou mais. São usados para fusão de metais, grafitização e outras sínteses de materiais de alta temperatura onde é necessário aquecimento direto e rápido.

Como a Temperatura é Controlada e Gerenciada

Controlar o ambiente térmico é tão importante quanto atingir a temperatura máxima. As características do forno são projetadas para esse fim.

O Papel da Rotação e Agitação

A velocidade de rotação, a direção (para frente ou para trás) e o uso de ancinhos ou agitadores internos não são para gerar calor.

Em vez disso, essas ações mecânicas são alavancas de controle primárias para a transferência de calor. Elas garantem que o material se misture adequadamente, prevenindo pontos quentes e promovendo uma reação uniforme ou mudança de fase em todo o lote.

Gerenciando a Temperatura em Processos Exotérmicos

Em algumas aplicações, como incineração de resíduos, a própria reação pode gerar calor e fazer com que a temperatura suba demais.

Nesses cenários operacionais, a temperatura é gerenciada pela introdução de um agente de resfriamento. Um método comum é adicionar cinzas frias ou outro material inerte para absorver o excesso de calor e trazer o sistema de volta à sua faixa de operação desejada.

Entendendo as Compensações

A escolha de um forno envolve equilibrar os requisitos de temperatura com as necessidades do processo e o custo.

Forno Tubular Rotativo (Aquecido Externamente)

- Vantagem: Proporciona excelente uniformidade de temperatura e é adequado para processar pós e materiais granulares em atmosfera controlada.

- Limitação: Limitado a aproximadamente 1.000°C, tornando-o inadequado para fundir a maioria dos metais ou para cerâmicas de ultra-alta temperatura.

Forno Rotativo (Aquecido por Indução)

- Vantagem: Capaz de atingir temperaturas muito altas (1800°C+) necessárias para metalurgia e materiais avançados.

- Limitação: O processo depende da condutividade elétrica do material a ser aquecido e pode ser uma configuração mais complexa e cara.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de forno correta começa com a definição dos seus requisitos de processamento térmico.

- Se o seu foco principal é calcinação, secagem ou pirólise abaixo de 1000°C: Um forno tubular rotativo padrão, aquecido externamente, oferece a melhor combinação de uniformidade térmica e controle.

- Se o seu foco principal é a fusão de metais ou síntese de alta temperatura acima de 1200°C: Você deve procurar um sistema rotativo especificamente projetado com uma fonte de aquecimento por indução ou outra de alta temperatura.

Em última análise, a temperatura de processamento exigida pelo seu material é o fator mais importante na determinação da tecnologia de forno correta.

Tabela Resumo:

| Método de Aquecimento | Temperatura Máxima Típica | Aplicações Comuns |

|---|---|---|

| Externo (Resistência) | Até 1000°C (1832°F) | Calcinação, Pirólise, Secagem |

| Indução | Até 1800°C+ (3272°F+) | Fusão de Metais, Grafitização, Síntese de Alta Temperatura |

Pronto para encontrar o forno rotativo perfeito para as necessidades de processamento térmico do seu laboratório?

A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções desde fornos tubulares padrão de 1000°C até sistemas de indução de alta temperatura. Nossos especialistas podem ajudá-lo a selecionar o forno certo para garantir controle preciso de temperatura, aquecimento uniforme e resultados ótimos para seus materiais.

Entre em contato conosco hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Como o controle preciso de temperatura impacta a sinterização de ligas TiAl? Domine o Desenvolvimento da Microestrutura

- Quais são os equipamentos para um laboratório de pirólise? Escolhendo o Reator Certo para Sua Pesquisa

- Qual é o significado de forno rotativo? Alcance Uniformidade Superior em Tratamento Térmico Contínuo

- Como é selecionado o modo operacional do movimento da cama para um forno rotativo? Otimizar a transferência de calor e a homogeneidade do material

- Como funciona um extrator rotativo? Domine o processamento contínuo de sólidos de alto volume