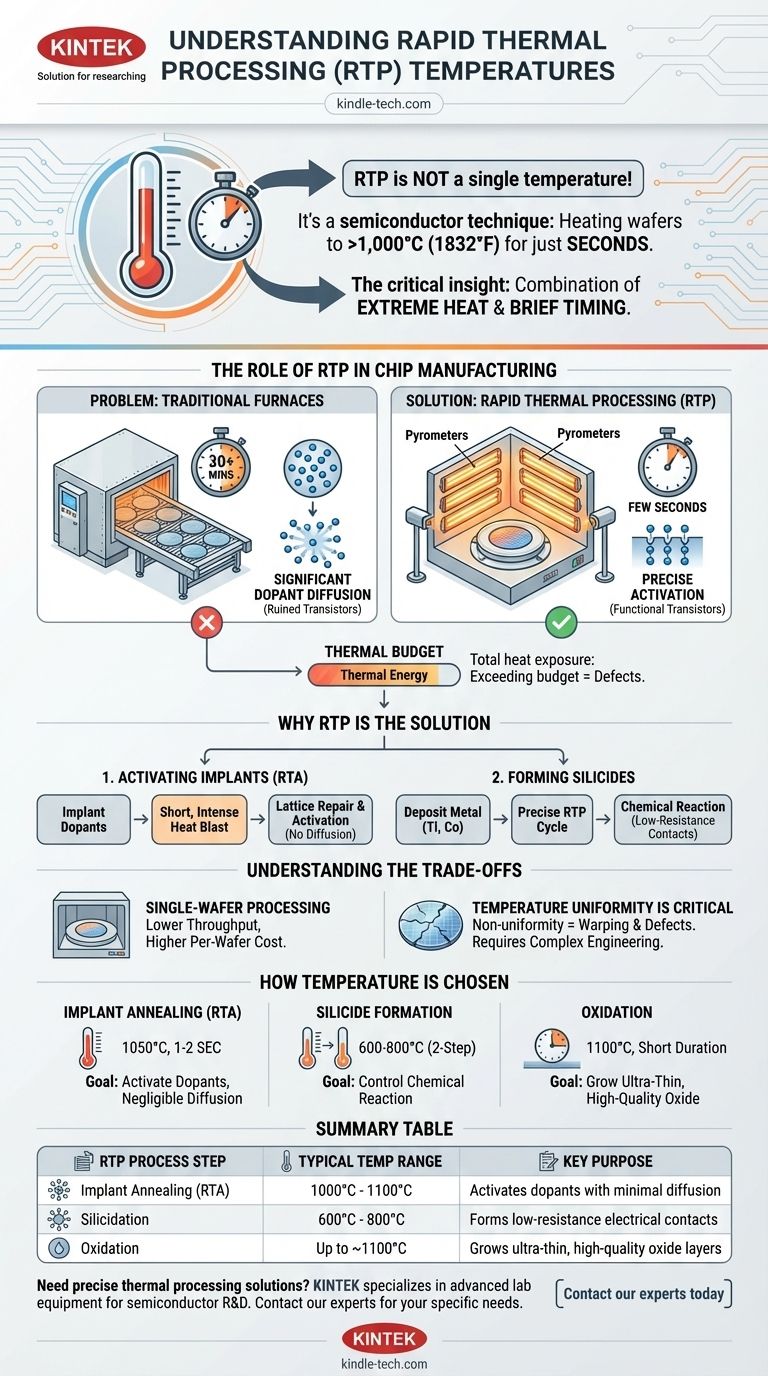

O termo "RTP" não se refere a uma única temperatura específica. Em vez disso, o Processamento Térmico Rápido (RTP) é uma técnica de fabricação de semicondutores que envolve aquecer wafers a temperaturas muito altas, tipicamente excedendo 1.000°C (1832°F), por durações extremamente curtas, geralmente apenas alguns segundos. A temperatura exata é controlada com precisão e adaptada à etapa específica do processo, como recozimento de implante, siliciação ou oxidação.

A percepção crítica não é a temperatura em si, mas a combinação de calor extremo e tempo breve. O RTP fornece um orçamento térmico massivo em um curto surto, possibilitando mudanças físicas específicas no wafer, ao mesmo tempo em que previne efeitos colaterais indesejados, como a difusão de dopantes, que ocorreriam com aquecimento prolongado.

O Papel do RTP na Fabricação de Chips

O que é um "Orçamento Térmico"?

Na fabricação de semicondutores, o orçamento térmico é a quantidade total de energia térmica à qual um wafer é exposto durante toda a sua jornada de fabricação. É uma função tanto da temperatura quanto do tempo.

Cada etapa de alta temperatura "gasta" parte desse orçamento. Exceder o orçamento total pode levar a defeitos e arruinar as estruturas microscópicas no chip.

O Problema com Fornos Tradicionais

Fornos de lote tradicionais aquecem centenas de wafers simultaneamente por longos períodos, muitas vezes por 30 minutos ou mais.

Embora eficaz para algumas etapas, esse aquecimento prolongado causa uma difusão significativa de dopantes. Dopantes são impurezas adicionadas intencionalmente ao silício para controlar suas propriedades elétricas. Se eles se moverem ou se espalharem demais, os transistores resultantes não funcionarão corretamente, especialmente nas escalas pequenas dos chips modernos.

Por Que o RTP é a Solução

Ativando Implantes Sem Difusão

Depois que os dopantes são implantados no wafer de silício, eles ficam na rede cristalina em um estado eletricamente inativo e causam danos estruturais. O aquecimento é necessário para reparar esse dano e "ativar" os dopantes.

O RTP fornece um sopro de calor curto e intenso. Este é tempo suficiente para reparar a rede e ativar os dopantes, mas é muito curto para que eles se difundam significativamente de suas posições pretendidas. Este processo é frequentemente chamado de Recozimento Térmico Rápido (RTA).

Formando Silicetos

O RTP também é usado para formar silicetos, que são compostos altamente condutores de metal e silício. Estes são usados para criar contatos de baixa resistência para a fonte, dreno e porta de um transistor.

O processo envolve a deposição de uma fina camada de metal (como titânio ou cobalto) e, em seguida, o uso de um ciclo RTP preciso. O calor provoca uma reação química que forma o silicieto apenas onde o metal toca o silício, garantindo excelentes conexões elétricas.

Entendendo as Compensações

Processamento de Wafer Único

Ao contrário dos fornos de lote que processam muitos wafers de uma só vez, os sistemas RTP processam wafers um de cada vez. Isso resulta em menor rendimento, tornando-o uma etapa mais cara e demorada por wafer.

A Uniformidade da Temperatura é Crítica

Aquecer um wafer de 20°C para mais de 1.000°C e voltar em segundos apresenta um imenso desafio de engenharia. Qualquer não uniformidade de temperatura através do wafer pode causar estresse, levando a empenamento ou defeitos cristalinos chamados "deslocamentos de deslizamento", que destroem os dispositivos. Os sistemas RTP modernos usam matrizes complexas de lâmpadas e pirômetros para garantir uniformidade dentro de alguns graus.

Como a Temperatura é Escolhida para RTP

A temperatura e o tempo específicos para uma etapa de RTP não são arbitrários. Eles são cuidadosamente selecionados com base no resultado físico desejado.

- Para Recozimento de Implante: O objetivo é atingir uma temperatura alta o suficiente (por exemplo, 1050°C) para ativar os dopantes, mas por uma duração tão curta (por exemplo, 1-2 segundos) que a difusão seja insignificante.

- Para Formação de Silicieto: Isso geralmente envolve um processo RTP de duas etapas em temperaturas mais baixas (por exemplo, 600-800°C) para controlar a reação química e formar a fase de silicieto desejada.

- Para Oxidação: O RTP pode ser usado para cultivar camadas de óxido muito finas e de alta qualidade em altas temperaturas (por exemplo, 1100°C). A curta duração permite controle em nível de nanômetro sobre a espessura.

Entender o RTP é reconhecer o uso estratégico de calor elevado por curtos períodos para resolver desafios críticos de fabricação.

Tabela de Resumo:

| Etapa do Processo RTP | Faixa de Temperatura Típica | Propósito Principal |

|---|---|---|

| Recozimento de Implante (RTA) | 1000°C - 1100°C | Ativa os dopantes com difusão mínima |

| Siliciação | 600°C - 800°C | Forma contatos elétricos de baixa resistência |

| Oxidação | Até ~1100°C | Cresce camadas de óxido ultrafinas e de alta qualidade |

Precisa de soluções de processamento térmico precisas para o seu laboratório? A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas de processamento térmico projetados para P&D e fabricação de semicondutores. Nossa experiência garante que você alcance o controle de temperatura e a uniformidade críticos para processos como o RTP. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório na fabricação de semicondutores e ciência dos materiais.

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Qual é a função de um sistema de aquecimento de garrafa de fonte precursora (borbulhador)? Papel essencial na vaporização de ATSB

- Que equipamento é usado para cultivar diamantes de laboratório? Sistemas de Crescimento de Diamantes HPHT e CVD Explicados

- Como os componentes de palhetas otimizam a qualidade do filme fino em HPS-CVD Vertical? Alcance Controle Superior da Camada

- Como a qualidade dos diamantes modernos HPHT e CVD se compara? Obtenha Resultados Impecáveis com Tecnologia de Precisão de Laboratório

- Qual é o mecanismo de sputtering em magnetron? Um Guia para Deposição Eficiente de Filmes Finos

- Qual é a forma completa do grafeno CVD? Desbloqueando a Produção Escalável e de Alta Qualidade

- Qual é o mecanismo do grafeno CVD? Dominando o Processo para Filmes de Alta Qualidade e Grande Área

- O que ocorre durante o processo de deposição química em fase vapor (CVD) para o crescimento de grafeno? Um guia para síntese de alta qualidade