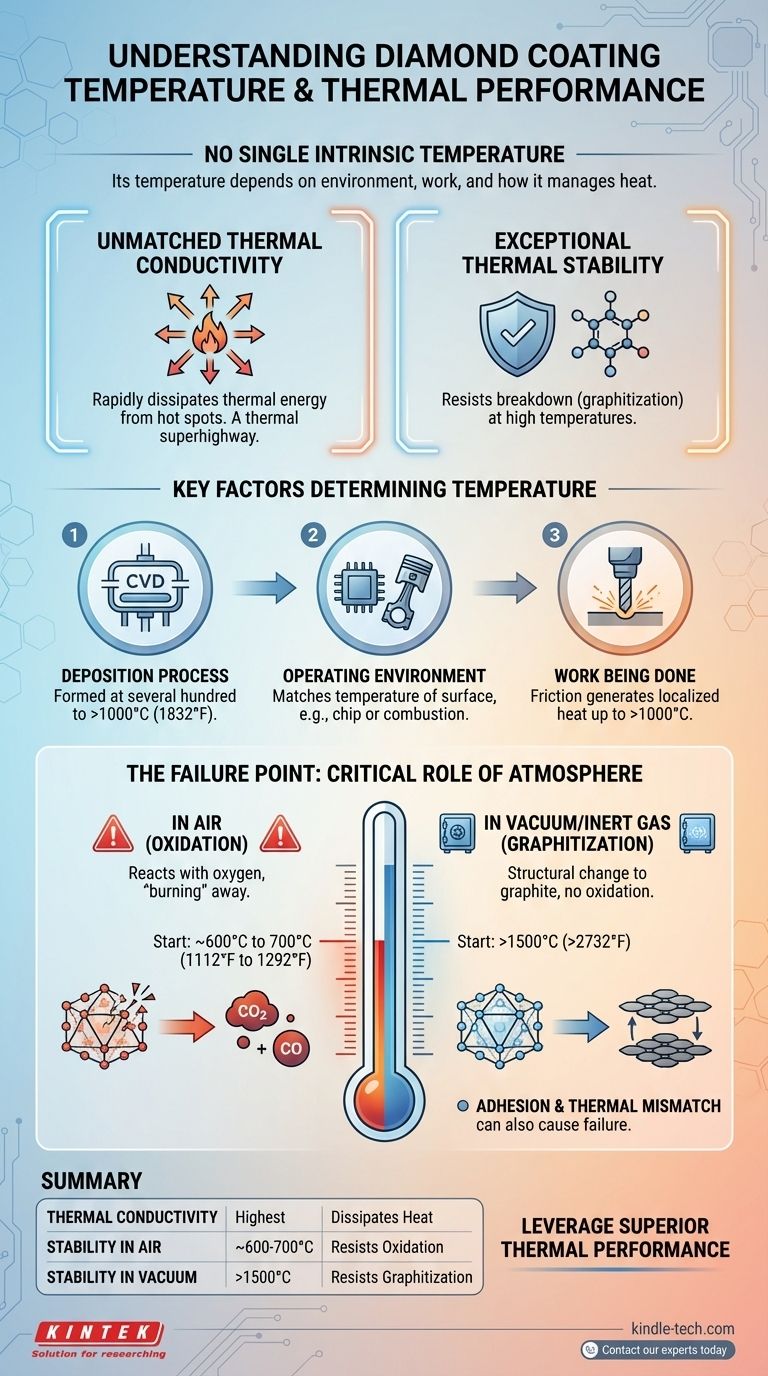

Criticamente, um revestimento de diamante não possui uma única temperatura intrínseca. Sua temperatura é inteiramente dependente de seu ambiente e do trabalho que está realizando. As perguntas mais importantes giram em torno de suas duas características térmicas definidoras: sua capacidade de conduzir o calor para longe de uma fonte (condutividade térmica) e a temperatura máxima que pode suportar antes de degradar (estabilidade térmica).

A questão central não é a temperatura inerente de um revestimento, mas como ele gerencia o calor. Os revestimentos de diamante são excepcionais na dissipação rápida de energia térmica e podem suportar temperaturas extremamente altas, mas seu limite final é ditado quase que inteiramente pela presença de oxigênio.

Os Dois Pilares do Desempenho Térmico

Para entender como um revestimento de diamante se comporta sob estresse térmico, devemos separar sua função em duas propriedades distintas.

Condutividade Térmica Incomparável

O principal superpoder térmico de um revestimento de diamante é sua capacidade de espalhar o calor. Ele possui a maior condutividade térmica de qualquer material conhecido à temperatura ambiente.

Isso significa que ele se destaca em afastar o calor de um "ponto quente" concentrado e distribuí-lo por uma área mais ampla, evitando o acúmulo de calor localizado. Pense nisso como uma superestrada térmica.

Estabilidade Térmica Excepcional

Isso se refere à temperatura na qual a estrutura de carbono do diamante começa a se decompor. O diamante é uma forma metaestável de carbono; sob calor suficiente, ele reverterá para uma forma mais estável, o grafite.

Na ausência de oxigênio, essa temperatura de transformação é incrivelmente alta, frequentemente citada como acima de 1500°C (2732°F).

Fatores Chave Que Determinam a Temperatura de um Revestimento

Em qualquer aplicação do mundo real, a temperatura de um revestimento de diamante é um valor dinâmico determinado por três fatores.

O Processo de Deposição

Os revestimentos de diamante, tipicamente criados por Deposição Química de Vapor (CVD), são formados em temperaturas muito altas. O substrato que está sendo revestido deve ser capaz de suportar temperaturas que variam de várias centenas a mais de 1000°C (1832°F) durante o próprio processo de revestimento.

O Ambiente Operacional

Um revestimento no dissipador de calor de um chip de computador estará próximo à temperatura de operação do chip. Um revestimento em um pistão de motor passará pelas temperaturas extremas da combustão do combustível. O revestimento sempre tentará igualar a temperatura da superfície que protege.

O Trabalho Sendo Realizado

Para aplicações como ferramentas de corte, o atrito imenso na aresta de corte gera temperaturas localizadas que podem atingir bem mais de 1000°C. O trabalho do revestimento é tanto sobreviver a esse calor quanto conduzi-lo para longe da aresta de corte e para o corpo da ferramenta o mais rápido possível.

Compreendendo as Compensações: O Ponto de Falha

A estabilidade teórica do diamante é impressionante, mas suas limitações práticas são cruciais para qualquer aplicação de engenharia. O maior fator que determina sua temperatura de falha é a atmosfera.

O Papel Crítico do Oxigênio

Na presença de ar, a durabilidade de um revestimento de diamante é significativamente reduzida. Como qualquer forma de carbono, o diamante reagirá com o oxigênio (oxidará) em altas temperaturas, essencialmente "queimando" em monóxido de carbono e dióxido de carbono.

Este processo de oxidação tipicamente começa a ocorrer em temperaturas em torno de 600°C a 700°C (1112°F a 1292°F). Este é frequentemente o fator limitante mais importante para ferramentas revestidas de diamante usadas em usinagem ao ar livre.

Desempenho em Vácuo ou Atmosfera Inerte

Quando o oxigênio é removido da equação, o revestimento de diamante pode atingir seu verdadeiro potencial. Em um ambiente de vácuo ou gás inerte (como argônio), o ponto de falha não é mais a oxidação, mas a grafitação.

Essa mudança estrutural de diamante para grafite ocorre em temperaturas muito mais altas, geralmente acima de 1500°C (2732°F), permitindo que o revestimento seja usado em aplicações extremas como componentes espaciais ou eletrônicos a vácuo.

Adesão e Descasamento Térmico

Um revestimento também pode falhar se ele se separar do material ao qual está ligado (o substrato). Se o substrato se expande e contrai com o calor a uma taxa muito diferente do revestimento de diamante, o estresse induzido pode fazer com que o revestimento rache ou descasque muito antes de começar a oxidar.

Fazendo a Escolha Certa para o Seu Objetivo

Seu foco não deve ser em um único valor de temperatura, mas em como as propriedades térmicas do revestimento correspondem às demandas da sua aplicação.

- Se o seu foco principal é a dissipação de calor (por exemplo, eletrônicos, óptica): A métrica chave é sua condutividade térmica incomparável, que evita a formação de pontos quentes.

- Se o seu foco principal é a resistência ao desgaste em alta temperatura no ar (por exemplo, ferramentas de corte): Seu limite crítico é o início da oxidação, aproximadamente 600-700°C.

- Se o seu foco principal é o desempenho em ambientes extremos e sem oxigênio (por exemplo, espaço, sistemas a vácuo): Você pode aproveitar a estabilidade térmica total do diamante, aproximando-se do limite de grafitação de mais de 1500°C.

Em última análise, usar um revestimento de diamante de forma eficaz significa tratá-lo não como um material com uma temperatura fixa, mas como uma ferramenta poderosa para o gerenciamento térmico.

Tabela Resumo:

| Propriedade | Descrição | Limite de Temperatura Chave |

|---|---|---|

| Condutividade Térmica | A mais alta de qualquer material; dissipa rapidamente o calor de pontos quentes. | N/A (Propriedade funcional) |

| Estabilidade no Ar | Resiste à oxidação (queima) na presença de oxigênio. | ~600-700°C (1112-1292°F) |

| Estabilidade em Vácuo/Gás Inerte | Resiste à grafitação em ambientes sem oxigênio. | >1500°C (>2732°F) |

Pronto para aproveitar o desempenho térmico superior dos revestimentos de diamante em seu laboratório ou processo de fabricação?

Na KINTEK, somos especializados em equipamentos e consumíveis de laboratório avançados, incluindo soluções que utilizam materiais de ponta como revestimentos de diamante. Seja você desenvolvendo eletrônicos de alto desempenho, ferramentas de corte duráveis ou componentes para ambientes extremos, nossa experiência pode ajudá-lo a alcançar o gerenciamento térmico e a durabilidade ideais.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar sua aplicação específica e aumentar o sucesso do seu projeto.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Fornalha Vertical de Tubo Laboratorial

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural

- Quais são as vantagens da CVD industrial para a boridação sólida? Controle Superior do Processo e Integridade do Material

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza