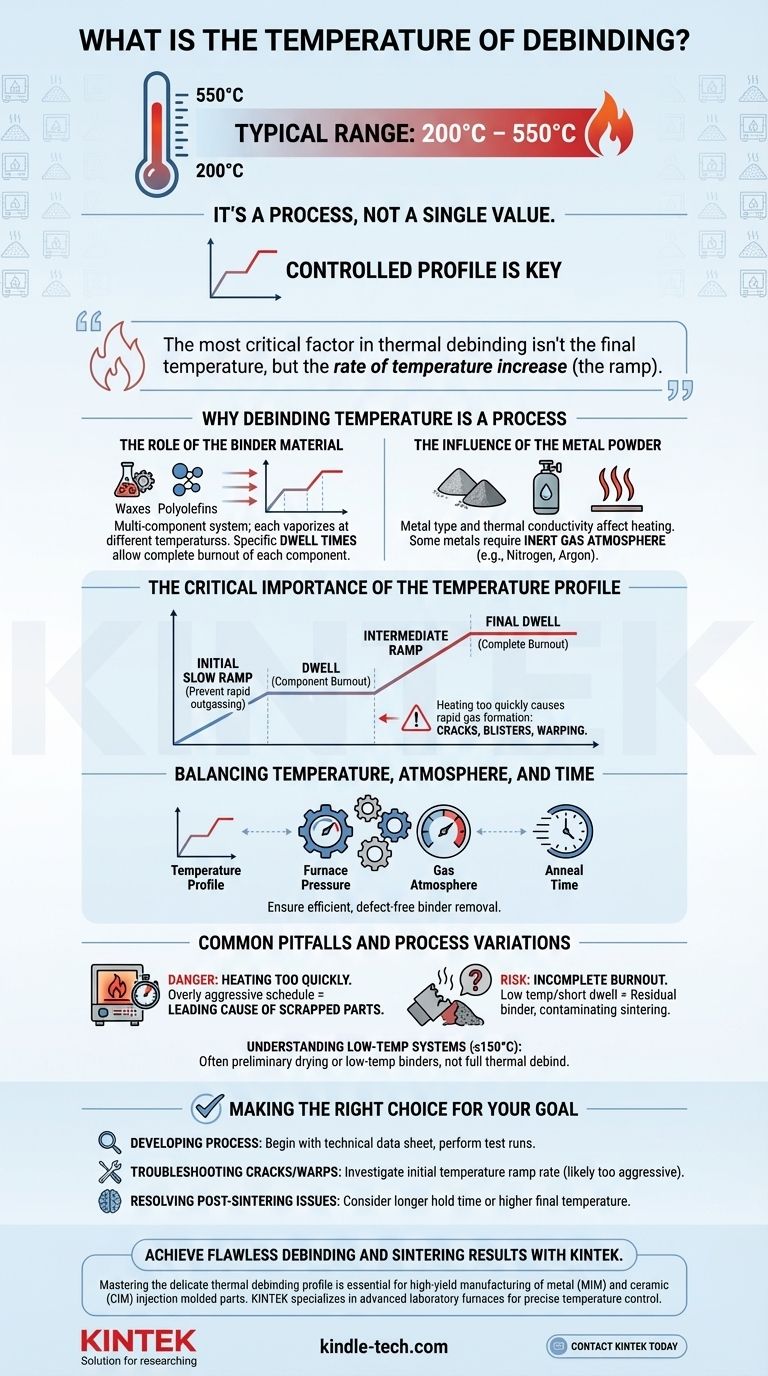

Para ser preciso, a temperatura para a desaglomeração térmica não é um valor único, mas um perfil cuidadosamente controlado que normalmente opera entre 200°C e 550°C. As temperaturas exatas e as taxas de aquecimento são ditadas inteiramente pelo sistema de ligante polimérico específico que está sendo usado e pelo tipo de pó metálico na peça. O objetivo é remover o ligante lenta e completamente sem criar defeitos.

O fator mais crítico na desaglomeração térmica não é a temperatura final, mas a taxa de aumento da temperatura (a rampa). Aquecer muito rapidamente causa a formação rápida de gás que pode rachar, empenar ou de outra forma destruir a peça antes que ela chegue ao forno de sinterização.

Por que a Temperatura de Desaglomeração é um Processo, Não um Número

Compreender o "porquê" por trás da faixa de temperatura é essencial para produzir peças de alta qualidade. Todo o processo é um delicado equilíbrio projetado para evacuar com segurança o material ligante da frágil peça "verde".

O Papel do Material Ligante

O ligante não é uma substância única, mas um sistema multicomponente, muitas vezes uma mistura de polímeros como ceras e poliolefinas. Cada componente vaporiza ou se decompõe termicamente em uma temperatura diferente.

O perfil de temperatura deve ser programado com tempos de permanência específicos em vários pontos. Isso permite que um componente do ligante queime completamente antes que a temperatura suba para lidar com o próximo componente, de temperatura mais alta.

A Influência do Pó Metálico

O próprio pó metálico também pode influenciar o processo. Alguns metais são altamente suscetíveis à oxidação, exigindo que a desaglomeração ocorra em uma atmosfera de gás inerte específica (como nitrogênio ou argônio).

Além disso, a condutividade térmica do pó metálico afeta como o calor se move através da peça, influenciando as taxas de rampa e os tempos de retenção necessários para garantir que o núcleo seja desaglomerado na mesma taxa que a superfície.

A Importância Crítica do Perfil de Temperatura

Um ciclo de desaglomeração bem-sucedido é definido pelo seu perfil de temperatura — a sequência programada de taxas de aquecimento e retenções. Este perfil é muito mais importante do que qualquer leitura de temperatura única.

A Rampa Lenta Inicial

O início do ciclo é a fase mais perigosa. Uma rampa inicial lenta é crucial para evitar que os componentes do ligante de baixa temperatura se convertam em gás muito rapidamente.

Essa desgaseificação súbita cria uma imensa pressão interna, levando aos defeitos de desaglomeração mais comuns: rachaduras, bolhas e distorção da peça.

Equilibrando Temperatura, Atmosfera e Tempo

A temperatura não funciona isoladamente. Ela deve ser cuidadosamente equilibrada com outros parâmetros do forno.

Fatores como a pressão do forno e a composição da atmosfera gasosa devem ser controlados juntamente com o perfil de temperatura e o tempo de recozimento para garantir que o ligante seja removido de forma eficiente e sem causar reações químicas indesejadas.

Armadilhas Comuns e Variações de Processo

Alcançar a desaglomeração perfeita exige evitar erros comuns e entender que nem todos os sistemas são iguais.

O Perigo de Aquecer Muito Rapidamente

A principal armadilha é um cronograma de aquecimento excessivamente agressivo. Esta é a principal causa de peças descartadas. O desejo de encurtar os tempos de ciclo pode ser caro se resultar em componentes rachados ou empenados.

O Risco de Queima Incompleta

Por outro lado, se a temperatura for muito baixa ou os tempos de permanência forem muito curtos, alguns dos componentes do ligante de alta temperatura podem permanecer na peça.

Este ligante residual pode contaminar o forno de sinterização e, mais criticamente, pode desgaseificar violentamente durante a fase de sinterização muito mais quente, destruindo a peça quando é tarde demais para consertar.

Compreendendo os Sistemas de Baixa Temperatura

Você pode encontrar sistemas que operam em temperaturas mais baixas, como um máximo de 150°C. Estes geralmente não são para uma desaglomeração térmica completa.

Em vez disso, eles são frequentemente usados para uma etapa de secagem preliminar após um processo de desaglomeração por solvente, ou para sistemas de ligantes com componentes de temperatura extremamente baixa. Uma desaglomeração térmica completa para remover toda a matéria orgânica quase sempre exigirá temperaturas acima de 200°C.

Fazendo a Escolha Certa para o Seu Objetivo

Para definir seu processo, você deve primeiro definir sua prioridade. O perfil de desaglomeração deve ser projetado para corresponder ao seu ligante, material e geometria da peça específicos.

- Se seu foco principal é desenvolver um novo processo: Comece com a folha de dados técnicos do seu fornecedor de ligante ou matéria-prima e realize testes em peças não críticas.

- Se seu foco principal é solucionar rachaduras ou empenamentos: Investigue imediatamente sua taxa de rampa de temperatura inicial; é quase certo que ela é muito agressiva para a geometria ou espessura da peça.

- Se seu foco principal é resolver problemas pós-sinterização: Considere a possibilidade de queima incompleta do ligante, o que pode exigir um tempo de retenção mais longo ou uma temperatura final ligeiramente mais alta em seu perfil de desaglomeração.

Em última análise, dominar o perfil de desaglomeração térmica é a chave para desbloquear uma fabricação avançada consistente e de alto rendimento.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Faixa de Temperatura Típica | 200°C a 550°C |

| Objetivo Principal | Remover o ligante completamente sem criar defeitos (rachaduras, empenamentos). |

| Fator Mais Crítico | A taxa de aumento da temperatura (rampa), não a temperatura final. |

| Principais Influências | Composição do sistema de ligante e tipo de pó metálico/cerâmico. |

| Armadilha Comum | Aquecer muito rapidamente, causando formação rápida de gás e falha da peça. |

Obtenha resultados impecáveis de desaglomeração e sinterização com a KINTEK.

Dominar o delicado perfil de desaglomeração térmica é essencial para a fabricação de alto rendimento de peças moldadas por injeção de metal (MIM) e cerâmica (CIM). A KINTEK é especializada em fornos de laboratório avançados e consumíveis projetados para controle preciso de temperatura e aquecimento uniforme, garantindo que seu ligante seja removido de forma segura e completa.

Nossos especialistas podem ajudá-lo a selecionar o equipamento certo e otimizar seu processo para evitar defeitos comuns como rachaduras e empenamentos. Deixe-nos fornecer as soluções térmicas confiáveis que seu laboratório precisa para resultados consistentes e de alta qualidade.

Entre em contato com a KINTEK hoje para discutir suas necessidades específicas de desaglomeração e sinterização.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno Muffle de 1400℃ para Laboratório

As pessoas também perguntam

- Para que é usado um forno mufla na determinação de? Teor preciso de cinzas e composição do material

- Para que serve um forno mufla para medição? Desbloqueie a Análise Precisa de Amostras com Aquecimento de Alta Temperatura

- Como calibrar um forno mufla? Alcance um Controle de Temperatura Preciso para o Seu Laboratório

- Qual é a diferença entre um forno mufla e um forno de câmara? Entenda as Distinções Chave para o Seu Laboratório

- Para que serve um forno mufla? Obtenha Processamento Puro e de Alta Temperatura