Em essência, a pulverização catódica é um processo físico altamente controlado usado para criar filmes ultrafinos de material. Opera dentro de um vácuo, bombardeando um material de origem, chamado alvo, com iões energéticos. Esta colisão tem força suficiente para desalojar fisicamente átomos do alvo, que depois viajam e depositam-se numa superfície próxima, conhecida como substrato, formando um revestimento preciso e uniforme.

A pulverização catódica é melhor compreendida como um jogo microscópico de bilhar atómico. Ao usar iões de alta energia como "bolas de taco" para atingir um material alvo, obtemos controlo preciso sobre a ejeção e deposição de átomos individuais, permitindo a criação de filmes especializados com propriedades que são frequentemente impossíveis de alcançar através de métodos químicos ou térmicos.

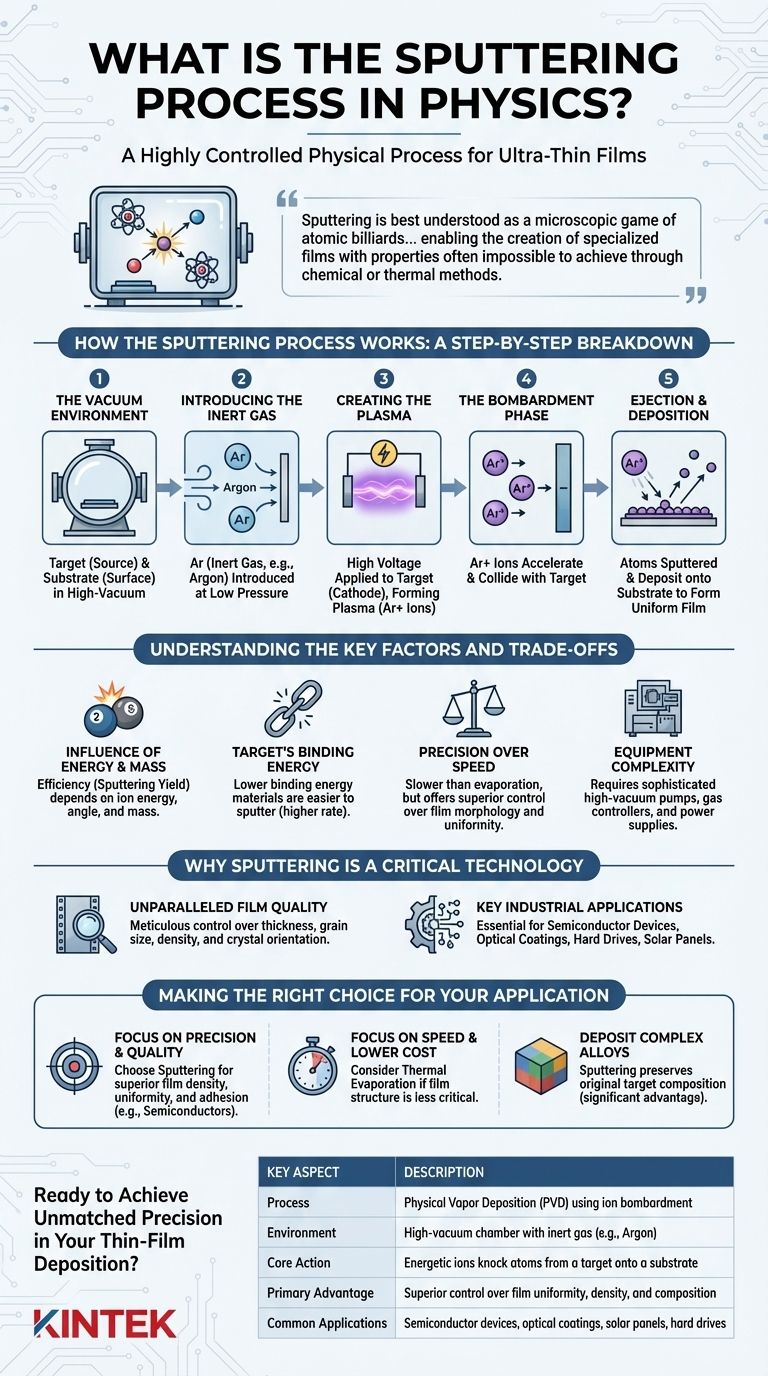

Como funciona o processo de pulverização catódica: Uma análise passo a passo

O processo de pulverização catódica, embora complexo na sua física, segue uma sequência de eventos clara e lógica. Cada passo é crítico para garantir a qualidade e uniformidade do filme fino final.

O ambiente de vácuo

Primeiro, tanto o alvo (o material de origem) quanto o substrato (a superfície a ser revestida) são colocados dentro de uma câmara de alto vácuo. Este vácuo é essencial para remover o ar e outros contaminantes que poderiam interferir no processo ou ficar presos no filme, comprometendo a sua pureza.

Introdução do gás inerte

Um gás inerte, mais comummente o Árgon, é então introduzido na câmara a uma pressão muito baixa. Este gás não é reativo e não se ligará quimicamente ao material alvo; o seu único propósito é servir como fonte para as partículas de bombardeamento.

Criação do plasma

Uma alta voltagem é aplicada através da câmara, com o material alvo a atuar como o cátodo (elétrodo negativo). Esta voltagem energiza eletrões livres, que colidem com os átomos neutros de Árgon. Estas colisões desalojam eletrões dos átomos de Árgon, criando iões de Árgon carregados positivamente e formando um gás ionizado brilhante conhecido como plasma.

A fase de bombardeamento

Por serem carregados positivamente, os iões de Árgon são agora intensamente atraídos para o alvo carregado negativamente. Eles aceleram através do plasma e colidem com a superfície do alvo com energia cinética significativa. Esta é a ação física central do processo.

Ejeção e deposição

A transferência de momento da colisão iónica é poderosa o suficiente para superar as forças que ligam os átomos do alvo. Isso faz com que partículas microscópicas — átomos ou moléculas — do material alvo sejam fisicamente desalojadas, ou "pulverizadas", da superfície. Essas partículas ejetadas viajam através do vácuo e pousam no substrato, construindo gradualmente um filme fino e altamente uniforme.

Compreender os fatores chave e as compensações

A eficácia e o resultado da pulverização catódica não são aleatórios. São governados por princípios físicos que podem ser controlados para alcançar resultados específicos. Compreender esses fatores é fundamental para apreciar os pontos fortes e as limitações da tecnologia.

A influência da energia e da massa

A eficiência do processo, conhecida como rendimento de pulverização catódica, depende muito da energia, ângulo e massa dos iões de bombardeamento. Iões de maior energia geralmente ejetam mais átomos do alvo, mas há um ponto de rendimentos decrescentes.

A energia de ligação do alvo

A natureza do próprio material alvo é um fator crítico. Materiais com uma energia de ligação mais baixa — o que significa que os seus átomos estão menos fortemente ligados — são mais fáceis de pulverizar e terão uma taxa de deposição mais alta.

Precisão sobre velocidade

Uma compensação significativa com a pulverização catódica é a sua taxa de deposição. Comparado a outros métodos como a evaporação térmica, a pulverização catódica é geralmente um processo mais lento. Este é o preço pago por um controlo superior sobre a morfologia, densidade e uniformidade do filme.

Complexidade do equipamento

Os sistemas de pulverização catódica requerem equipamentos sofisticados e muitas vezes caros, incluindo bombas de alto vácuo, controladores de fluxo de gás precisos e fontes de alimentação especializadas. Esta complexidade torna-o um processo em escala industrial, em vez de uma técnica simples de bancada.

Por que a pulverização catódica é uma tecnologia crítica

O controlo preciso oferecido pela pulverização catódica torna-a uma ferramenta indispensável na ciência e nas indústrias de alta tecnologia. As suas aplicações são generalizadas e são frequentemente encontradas em dispositivos que usamos todos os dias.

Qualidade de filme incomparável

A pulverização catódica permite um controlo meticuloso sobre as propriedades do filme, incluindo espessura, tamanho de grão, densidade e até orientação cristalina. Esta precisão é essencial para a criação de materiais de alto desempenho.

Principais aplicações industriais

Esta tecnologia é fundamental para a manufatura moderna. É usada para produzir dispositivos semicondutores, criar revestimentos óticos em lentes (como camadas antirreflexo) e depositar filmes finos para discos rígidos, painéis solares e outros produtos avançados de nanotecnologia.

Fazendo a escolha certa para a sua aplicação

A seleção de uma técnica de deposição depende inteiramente dos requisitos do produto final. A pulverização catódica destaca-se em aplicações onde as propriedades do material são primordiais.

- Se o seu foco principal é a precisão e a qualidade do filme: A pulverização catódica oferece controlo superior sobre a densidade, uniformidade e adesão do filme para aplicações exigentes como semicondutores ou revestimentos óticos.

- Se o seu foco principal é a velocidade de deposição e menor custo: Métodos mais simples como a evaporação térmica podem ser mais eficientes para aplicações onde a estrutura do filme é menos crítica.

- Se precisa de depositar ligas ou compostos complexos: A pulverização catódica é altamente eficaz na preservação da composição original do material alvo no filme final, uma vantagem significativa sobre outros métodos.

Em última análise, compreender a física da pulverização catódica permite-lhe aproveitar um processo que transforma matérias-primas em superfícies tecnológicas de alto desempenho, um átomo de cada vez.

Tabela resumo:

| Aspeto Chave | Descrição |

|---|---|

| Processo | Deposição física de vapor (PVD) usando bombardeamento iónico |

| Ambiente | Câmara de alto vácuo com gás inerte (ex: Árgon) |

| Ação Principal | Iões energéticos desalojam átomos de um alvo para um substrato |

| Vantagem Primária | Controlo superior sobre a uniformidade, densidade e composição do filme |

| Aplicações Comuns | Dispositivos semicondutores, revestimentos óticos, painéis solares, discos rígidos |

Pronto para alcançar uma precisão inigualável na sua deposição de filmes finos?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório de alto desempenho, incluindo sistemas avançados de pulverização catódica, para satisfazer as exigências rigorosas dos laboratórios e instalações de P&D modernos. Quer esteja a desenvolver semicondutores de próxima geração, revestimentos óticos ou produtos de nanotecnologia, as nossas soluções oferecem a qualidade e o controlo superiores de filme de que necessita.

Deixe os nossos especialistas ajudá-lo a selecionar o equipamento certo para melhorar as suas capacidades de pesquisa e produção. Contacte a KINTEK hoje para discutir as suas necessidades específicas de laboratório e descobrir como a nossa tecnologia de pulverização catódica pode impulsionar as suas inovações.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Chiller de Armadilha Fria Direta a Vácuo

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo