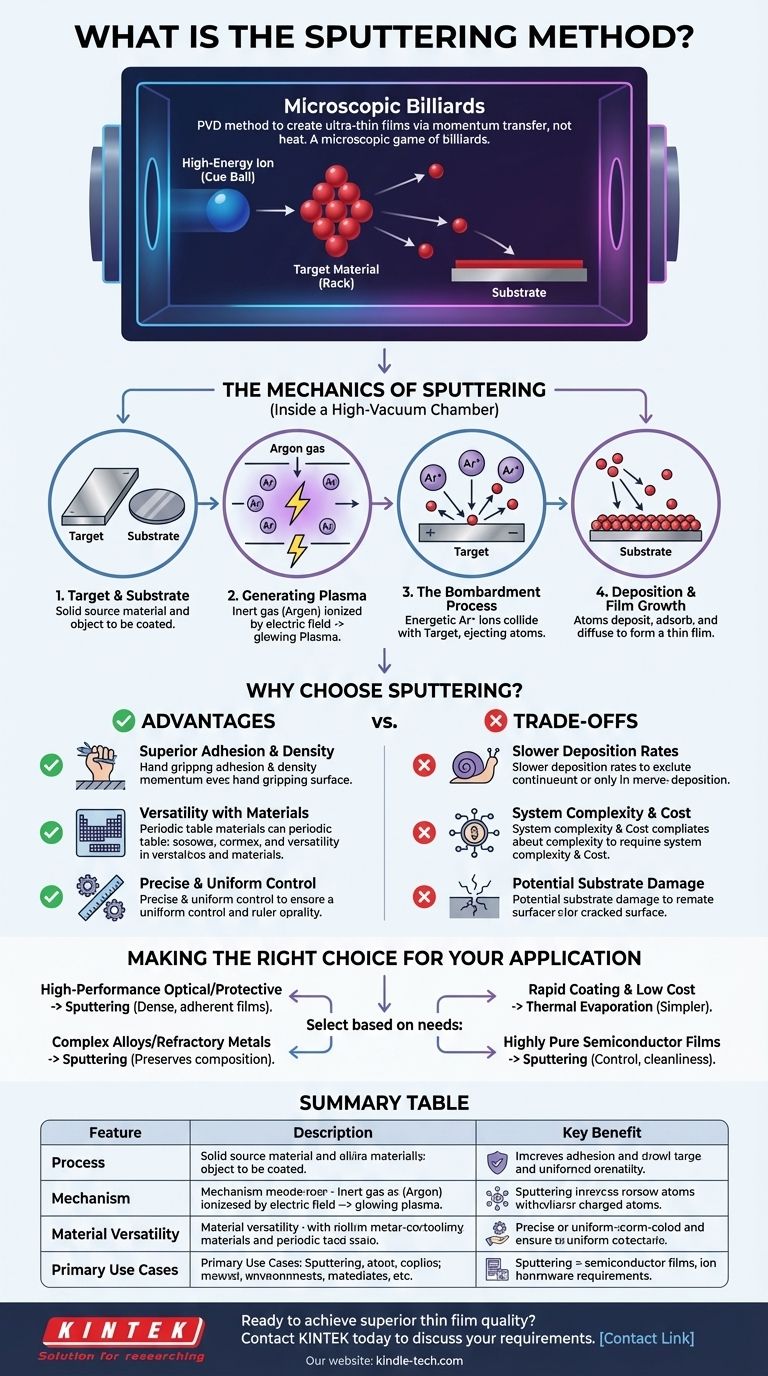

Em essência, a pulverização catódica é um método de deposição física de vapor (PVD) usado para criar filmes ultrafinos de material. O processo funciona ejetando átomos de um material de origem, conhecido como "alvo", bombardeando-o com íons gasosos energizados em vácuo. Esses átomos ejetados então viajam e se depositam em um "substrato", construindo gradualmente um filme fino e uniforme.

A pulverização catódica é fundamentalmente um processo de transferência de momento, não de calor. Pense nisso como um jogo de bilhar microscópico: um íon de alta energia (a bola branca) atinge um material alvo (o conjunto de bolas), desalojando átomos que então revestem uma superfície próxima. Esse mecanismo de impacto físico é o que confere aos filmes pulverizados suas propriedades únicas e desejáveis.

A Mecânica da Pulverização Catódica

Para entender a pulverização catódica, é útil dividir o processo em suas etapas principais. Todo o processo ocorre dentro de uma câmara de alto vácuo para garantir a pureza do filme.

O Alvo e o Substrato

O alvo é uma placa sólida do material que você deseja depositar como um filme fino. Isso pode ser um metal puro, uma liga ou um composto cerâmico. O substrato é o objeto que você está revestindo, como uma bolacha de silício, um pedaço de vidro ou um implante médico.

Geração do Plasma

O processo começa introduzindo uma pequena quantidade de um gás inerte, tipicamente Argônio, na câmara de vácuo. Um campo elétrico é então aplicado, que ioniza os átomos do gás, despojando-os de elétrons e criando um estado de matéria brilhante e energizado conhecido como plasma.

O Processo de Bombardeamento

Esses íons de Argônio recém-formados e carregados positivamente são acelerados pelo campo elétrico e direcionados com grande força para o alvo carregado negativamente. Quando esses íons colidem com o alvo, sua energia cinética é transferida para os átomos do alvo, desalojando-os fisicamente do material de origem.

Deposição e Crescimento do Filme

Os átomos ejetados viajam pela câmara de vácuo e pousam no substrato. Ao chegar, eles aderem à superfície (adsorção) e se organizam (difusão superficial) para formar um filme denso, fino e altamente aderente. O processo continua até que a espessura desejada do filme seja alcançada.

Por Que Escolher a Pulverização Catódica? Vantagens Principais

A pulverização catódica é escolhida em detrimento de outros métodos de deposição por várias razões críticas, principalmente relacionadas à qualidade e consistência do filme final.

Adesão e Densidade Superiores

Como os átomos pulverizados chegam ao substrato com energia cinética significativa, eles se incrustam mais firmemente na superfície. Isso resulta em filmes com excelente adesão e uma estrutura mais densa e menos porosa em comparação com métodos como a evaporação térmica.

Versatilidade de Materiais

A pulverização catódica pode depositar uma vasta gama de materiais, incluindo ligas complexas, compostos e metais refratários de alto ponto de fusão. Como não depende do derretimento do alvo, a composição de um alvo de liga é replicada com precisão no filme depositado.

Controle Preciso e Uniforme

A taxa de deposição na pulverização catódica pode ser controlada precisamente gerenciando a potência e a pressão do gás. Isso permite a criação de filmes extremamente uniformes sobre grandes áreas de substrato, um requisito crítico em indústrias como a de semicondutores e fabricação de displays.

Compreendendo as Desvantagens

Nenhum método único é perfeito para todos os cenários. A pulverização catódica possui limitações específicas que tornam outros métodos mais adequados em certos contextos.

Taxas de Deposição Mais Lentas

Geralmente, a pulverização catódica é um processo mais lento em comparação com a evaporação térmica de alta taxa. Para aplicações onde a qualidade do filme é secundária à velocidade de produção, a pulverização catódica pode não ser a escolha mais eficiente.

Complexidade e Custo do Sistema

Um sistema de pulverização catódica requer uma câmara de alto vácuo, fontes de alimentação sofisticadas e controladores de fluxo de gás. Isso torna o equipamento mais complexo e caro do que técnicas mais simples como spin coating ou drop casting.

Potencial Dano ao Substrato

A natureza de alta energia do processo de pulverização catódica pode, às vezes, causar aquecimento ou até mesmo pequenos danos estruturais a substratos muito delicados, como certos polímeros ou amostras biológicas.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de deposição correto depende inteiramente das propriedades do material e do desempenho que você precisa alcançar.

- Se seu foco principal são revestimentos ópticos de alto desempenho ou camadas protetoras duráveis: A pulverização catódica é frequentemente a escolha ideal devido aos filmes densos e bem aderidos que produz.

- Se seu foco principal é depositar ligas complexas ou metais refratários sem alterar sua composição: A pulverização catódica se destaca porque seu mecanismo de remoção física preserva a estequiometria do material.

- Se seu foco principal é o revestimento rápido e a relação custo-benefício é primordial: Um método mais simples como a evaporação térmica pode ser uma escolha mais adequada para aplicações menos exigentes.

- Se seu foco principal é criar filmes altamente puros para semicondutores: A pulverização catódica oferece o controle e a limpeza necessários para dispositivos eletrônicos avançados.

Ao compreender este mecanismo central de bombardeamento físico, você pode alavancar estrategicamente a pulverização catódica para alcançar uma qualidade de filme superior para suas aplicações mais exigentes.

Tabela Resumo:

| Característica | Descrição | Benefício Chave |

|---|---|---|

| Processo | Deposição física de vapor (PVD) via transferência de momento. | Não depende do derretimento; preserva a composição do material. |

| Mecanismo | Ejeta átomos do alvo usando íons de gás energizados em vácuo. | Cria filmes densos e altamente aderentes com excelente uniformidade. |

| Versatilidade de Materiais | Pode depositar metais puros, ligas e cerâmicas. | Ideal para materiais complexos e metais de alto ponto de fusão. |

| Casos de Uso Primários | Fabricação de semicondutores, revestimentos ópticos, camadas protetoras duráveis. | Oferece filmes de alta qualidade e consistência necessários para tecnologia avançada. |

Pronto para alcançar uma qualidade superior de filme fino para o seu laboratório?

A pulverização catódica é essencial para aplicações que exigem revestimentos ópticos de alto desempenho, camadas protetoras duráveis e filmes semicondutores precisos. A KINTEK é especializada em fornecer os equipamentos de laboratório avançados e consumíveis de que você precisa para aproveitar esta poderosa tecnologia.

Nossa expertise garante que você obtenha as soluções de pulverização catódica certas para seus materiais e substratos específicos, ajudando você a criar filmes densos, uniformes e altamente aderentes com confiança.

Entre em contato com a KINTALK hoje para discutir suas necessidades de deposição de filmes finos e descobrir como nossas soluções podem aprimorar as capacidades do seu laboratório.

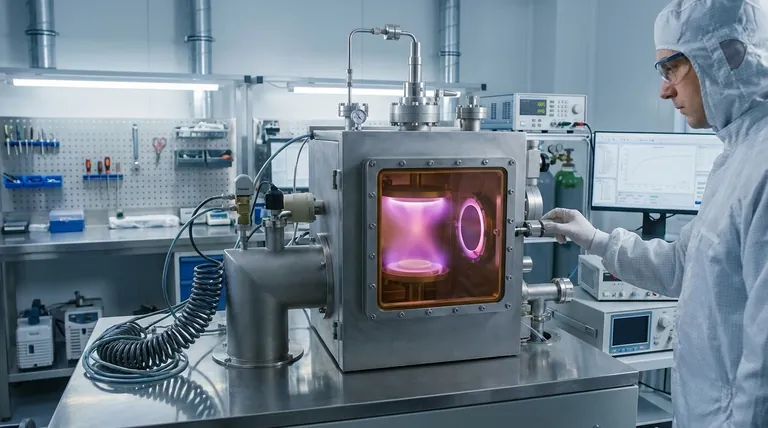

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato