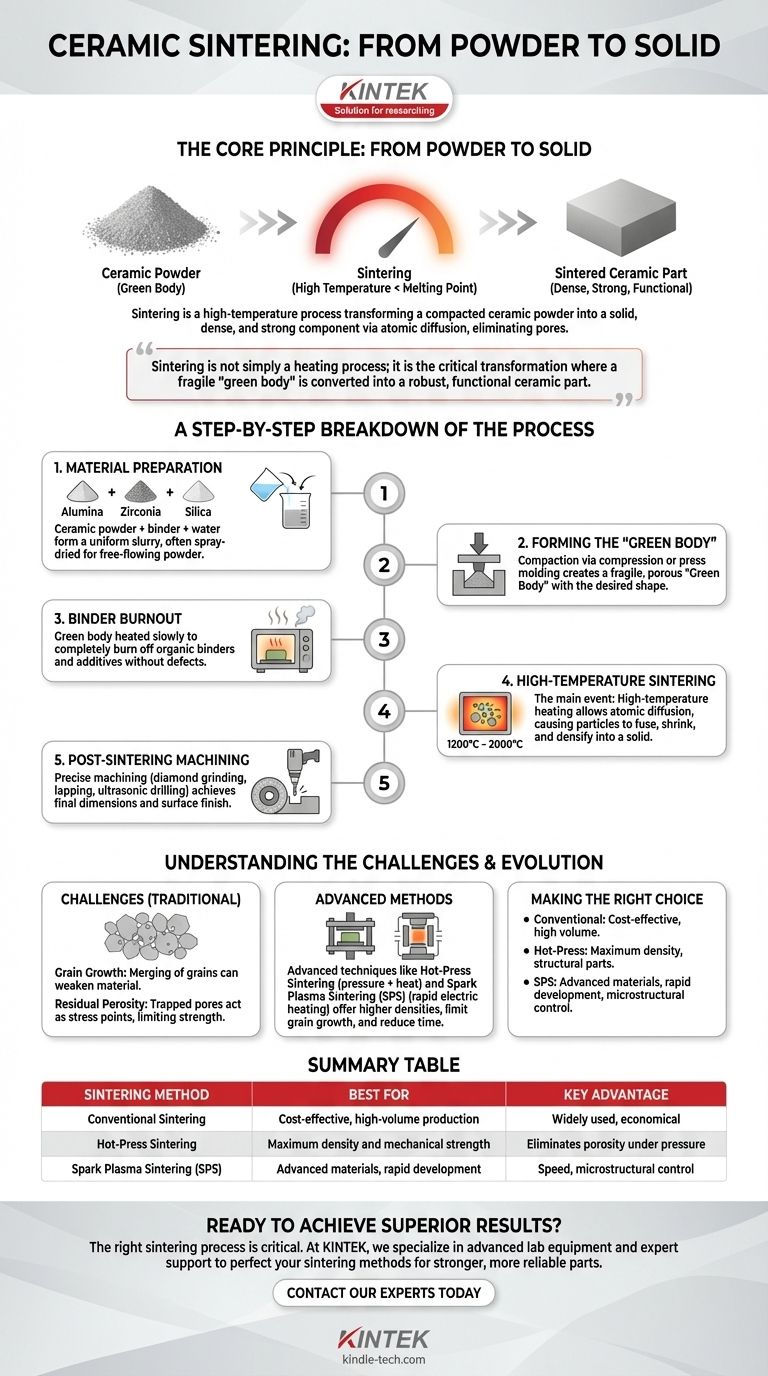

Em resumo, a sinterização cerâmica é um processo de alta temperatura que transforma um pó cerâmico compactado em um componente sólido, denso e forte. Isso é conseguido aquecendo o material a uma temperatura abaixo do seu ponto de fusão, fazendo com que as partículas individuais se fundam através da difusão atômica, o que reduz a porosidade e aumenta significativamente a resistência mecânica da peça.

A sinterização não é simplesmente um processo de aquecimento; é a transformação crítica onde um compacto de pó frágil, conhecido como "corpo verde", é convertido em uma peça cerâmica robusta e funcional. Todo o método é um ato de equilíbrio entre temperatura, tempo e pressão para alcançar a densidade máxima, controlando a microestrutura final do material.

O Princípio Central: Do Pó ao Sólido

O que é Sinterização?

A sinterização é um tratamento térmico aplicado a um compacto de pó. Em altas temperaturas, os átomos das partículas cerâmicas individuais migram através dos limites das partículas adjacentes, criando ligações químicas.

Este processo de difusão atômica faz com que os pescoços entre as partículas cresçam, eliminando gradualmente os espaços vazios, ou poros, entre elas. O material densifica e encolhe, resultando em uma massa sólida e coerente.

O Objetivo: Densidade e Resistência

O objetivo principal da sinterização é reduzir ou eliminar a porosidade presente no compacto de pó inicial. Um "corpo verde" é mecanicamente fraco porque é mantido unido apenas por atrito e ligantes fracos.

Ao fundir as partículas e remover esses vazios, a sinterização aumenta dramaticamente a densidade, dureza e resistência mecânica do material. As propriedades finais de um componente cerâmico são quase inteiramente determinadas pelo sucesso da etapa de sinterização.

Uma Análise Detalhada do Processo Passo a Passo

Passo 1: Preparação do Material

O processo começa com um pó cerâmico cuidadosamente selecionado, como alumina, zircônia ou sílica. Essas matérias-primas são frequentemente misturadas com água, um ligante (um aditivo orgânico que ajuda as partículas a se unirem) e outros agentes para formar uma pasta uniforme.

Essa pasta é então tipicamente seca por pulverização para criar um pó homogêneo e de fluxo livre, pronto para a próxima etapa.

Passo 2: Formação do "Corpo Verde"

O pó preparado é colocado em um molde e compactado sob alta pressão. Isso é frequentemente feito por meio de compressão ou moldagem por prensa.

O objeto resultante é conhecido como "corpo verde". Ele tem a forma desejada, mas é frágil e poroso, sem nenhuma resistência mecânica significativa.

Passo 3: Queima do Ligante

O corpo verde é então aquecido a uma temperatura relativamente baixa. Esta etapa crucial é projetada para queimar lenta e completamente os ligantes orgânicos e outros aditivos da etapa de preparação.

Se aquecido muito rapidamente, gases presos do ligante podem causar rachaduras ou defeitos na peça final.

Passo 4: Sinterização em Alta Temperatura

Este é o evento principal. A peça é aquecida a uma temperatura muito alta, tipicamente entre 1200°C e 2000°C, dependendo do material.

A peça é mantida a esta temperatura por uma duração específica, permitindo que a difusão atômica ocorra e as partículas se fundam. A peça encolhe e densifica para seu estado final e duro.

Passo 5: Usinagem Pós-Sinterização

Após o resfriamento, a peça cerâmica é extremamente dura e abrasiva. Se forem necessárias dimensões precisas ou um acabamento de superfície fino, ela deve ser usinada usando ferramentas especializadas e super-duras.

Processos como retificação com diamante, lapidação ou perfuração ultrassônica são usados para atingir as especificações finais.

Compreendendo as Trocas e os Desafios

O Problema do Crescimento de Grãos

A sinterização tradicional depende de altas temperaturas e longos tempos de processamento. Embora isso ajude a reduzir a porosidade, também pode levar ao crescimento de grãos, onde grãos cristalinos menores se fundem em grãos maiores.

Grãos excessivamente grandes podem frequentemente comprometer as propriedades mecânicas do material, como sua tenacidade e resistência à fratura, criando uma peça mais fraca.

O Desafio da Porosidade Residual

Alcançar 100% de densidade é extremamente difícil. Em muitos casos, uma pequena quantidade de porosidade residual permanece presa dentro do material.

Esses poros atuam como pontos de concentração de tensão e são os principais locais onde as fraturas se iniciam, limitando a resistência e a confiabilidade geral do componente cerâmico.

A Evolução dos Métodos de Sinterização

As limitações da sinterização tradicional impulsionaram o desenvolvimento de técnicas avançadas. Métodos como a Sinterização por Prensagem a Quente (aplicando pressão durante o aquecimento) ou a Sinterização por Plasma de Faísca (usando uma corrente elétrica para aquecer rapidamente o material) foram inventados para resolver esses problemas.

Esses métodos podem atingir densidades mais altas em temperaturas mais baixas e em tempos mais curtos, o que ajuda a limitar o crescimento de grãos e a produzir materiais superiores.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de sinterização depende inteiramente do resultado desejado para o componente final.

- Se o seu foco principal é a produção econômica e de alto volume: A sinterização convencional sem pressão é frequentemente a escolha mais econômica e amplamente utilizada para aplicações padrão.

- Se o seu foco principal é a densidade máxima e a resistência mecânica: Métodos assistidos por pressão, como a Sinterização por Prensagem a Quente, são necessários para eliminar a porosidade em componentes estruturais de alto desempenho.

- Se o seu foco principal são materiais avançados ou desenvolvimento rápido: Técnicas modernas como a Sinterização por Plasma de Faísca (SPS) oferecem velocidade e controle inigualáveis sobre a microestrutura, justificando o custo mais alto para aplicações de ponta.

Em última análise, dominar o processo de sinterização é a chave para desbloquear o potencial de desempenho excepcional dos materiais cerâmicos avançados.

Tabela Resumo:

| Método de Sinterização | Melhor Para | Principal Vantagem |

|---|---|---|

| Sinterização Convencional | Produção econômica e de alto volume | Amplamente utilizado, econômico |

| Sinterização por Prensagem a Quente | Densidade máxima e resistência mecânica | Elimina a porosidade sob pressão |

| Sinterização por Plasma de Faísca (SPS) | Materiais avançados, desenvolvimento rápido | Velocidade, controle microestrutural |

Pronto para alcançar resultados superiores com seus componentes cerâmicos?

O processo de sinterização correto é crítico para atingir a densidade, resistência e desempenho que sua aplicação exige. Na KINTEK, somos especializados em fornecer o equipamento de laboratório avançado e o suporte especializado necessários para aperfeiçoar seus métodos de sinterização. Seja você trabalhando com alumina, zircônia ou outras cerâmicas avançadas, nossas soluções ajudam você a controlar a microestrutura e eliminar a porosidade para peças mais fortes e confiáveis.

Vamos discutir como podemos apoiar as necessidades específicas do seu laboratório. Entre em contato com nossos especialistas hoje para encontrar a solução de sinterização ideal para seus objetivos.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual é o papel de um forno de têmpera a alta temperatura no aço Fe-Cr-Ni-Mn-N? Alcançar a Austenita Monofásica.

- Por que a cerâmica é usada na fabricação de fornos? Alcance Resistência Superior ao Calor e Eficiência

- Qual é a parte mais crucial na determinação do teor de cinzas? A chave para resultados precisos e repetíveis

- Quais condições um forno mufla fornece para nanopós de c-LLZO? Obtenha síntese de fase pura a 750°C

- A que temperatura se queima a porcelana? Um guia para a faixa de 1222°C-1300°C para resultados perfeitos

- Qual é outro nome para um forno mufla? Compreendendo o Princípio Central do Aquecimento Isolado

- Qual é a capacidade de um forno mufla? Encontre o Tamanho Certo para as Necessidades do Seu Laboratório

- Qual é a diferença entre um forno mufla e um forno de laboratório? Escolha a ferramenta de alta temperatura certa