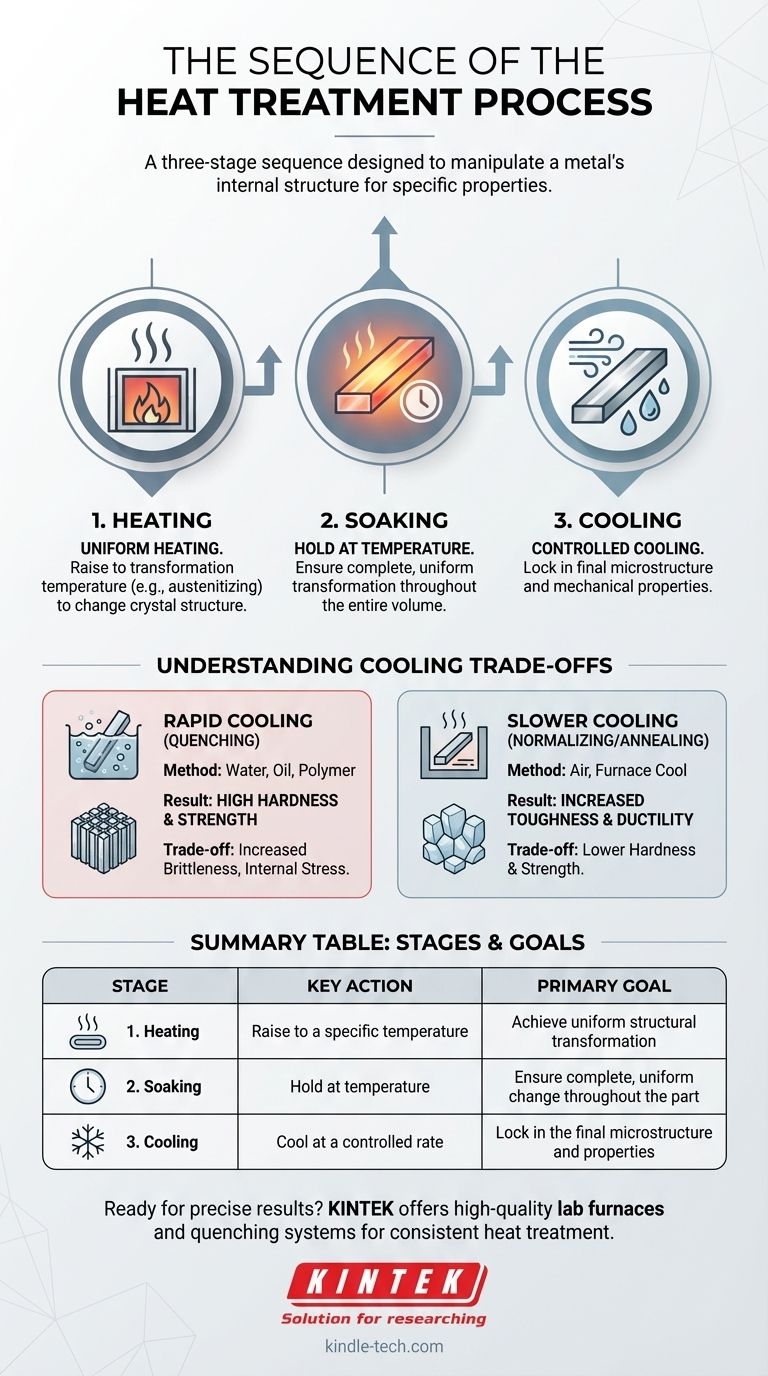

Em sua essência, o processo de tratamento térmico consiste em três etapas distintas e sequenciais, projetadas para manipular a estrutura interna de um metal. A sequência universalmente reconhecida é aquecer o material a uma temperatura específica, mantê-lo nessa temperatura por uma duração definida e, finalmente, resfriá-lo de volta à temperatura ambiente a uma taxa controlada.

O propósito de toda esta sequência de três etapas — aquecimento, manutenção e resfriamento — é alterar deliberadamente a estrutura cristalina microscópica de um metal para alcançar propriedades mecânicas específicas e previsíveis, como dureza, tenacidade ou ductilidade.

As Três Etapas Fundamentais do Tratamento Térmico

Cada etapa do processo de tratamento térmico desempenha uma função única e crítica. O sucesso do resultado final depende do controle preciso das variáveis em cada uma das três fases.

Etapa 1: Aquecimento - Preparando o Cenário para a Mudança

O processo começa aquecendo uniformemente o metal ou liga. O objetivo principal é levar a estrutura interna do material a uma temperatura de transformação específica.

Para muitos aços comuns, esta é conhecida como a temperatura de austenitização, onde a estrutura cristalina se transforma em uma fase chamada austenita, que é capaz de dissolver carbono. A taxa de aquecimento também é um fator crítico, pois aquecer muito rapidamente pode causar estresse térmico e rachaduras, especialmente em formas complexas.

Etapa 2: Manutenção - Garantindo a Transformação Completa

Uma vez atingida a temperatura alvo, o material é mantido nela por um período predeterminado. Esta etapa é conhecida como manutenção.

O objetivo da manutenção é garantir que a transformação estrutural desejada ocorra uniformemente em todo o volume da peça, da superfície ao núcleo. O tempo de manutenção depende muito do tipo de liga, da espessura da seção transversal do componente e da condição inicial do material.

Etapa 3: Resfriamento - Fixando as Propriedades Finais

A etapa final e muitas vezes mais crítica é o resfriamento. A taxa na qual o material é resfriado da temperatura de manutenção determina diretamente a microestrutura final e, consequentemente, suas propriedades mecânicas.

Este resfriamento controlado "fixa" uma estrutura cristalina específica. O método e a velocidade de resfriamento são escolhidos deliberadamente para produzir o equilíbrio desejado de dureza, resistência e ductilidade.

Compreendendo as Compensações no Resfriamento

A etapa de resfriamento não é um processo único para todos. A escolha do método de resfriamento envolve compensações significativas que ditam as características de desempenho final do metal.

Resfriamento Rápido (Têmpera)

A têmpera envolve resfriar o material muito rapidamente, imergindo-o em um meio como água, óleo ou uma solução polimérica.

Este resfriamento rápido aprisiona a estrutura transformada (por exemplo, criando martensita no aço), resultando em altíssima dureza e resistência. No entanto, a principal compensação é um aumento significativo na fragilidade e altas tensões internas, o que pode tornar a peça suscetível a rachaduras.

Resfriamento Mais Lento (Normalização ou Recozimento)

Métodos de resfriamento mais lentos, como permitir que a peça esfrie em ar parado (normalização) ou resfriá-la muito lentamente dentro de um forno (recozimento), produzem resultados diferentes.

Esses métodos resultam em microestruturas mais macias e dúcteis. O benefício é uma redução significativa do estresse interno e um aumento da tenacidade, mas a compensação é menor dureza e resistência à tração em comparação com uma peça temperada.

Como Aplicar Isso ao Seu Objetivo

Seu resultado desejado determina como você gerencia as variáveis dentro deste processo de três etapas, particularmente a taxa de resfriamento.

- Se seu foco principal é alcançar máxima dureza e resistência ao desgaste: Você precisará de uma taxa de resfriamento muito rápida, alcançada através da têmpera.

- Se seu foco principal é um equilíbrio de boa resistência e tenacidade: Uma taxa de resfriamento mais moderada, como o resfriamento ao ar (normalização), é a escolha apropriada.

- Se seu foco principal é maximizar a ductilidade e a usinabilidade: Você precisará de uma taxa de resfriamento muito lenta e controlada, tipicamente alcançada através do resfriamento em forno (recozimento).

Em última análise, dominar o tratamento térmico é entender como manipular esta sequência fundamental para produzir um material perfeitamente adequado à sua aplicação pretendida.

Tabela Resumo:

| Etapa | Ação Principal | Objetivo Primário |

|---|---|---|

| 1. Aquecimento | Elevar a uma temperatura específica | Alcançar transformação estrutural uniforme |

| 2. Manutenção | Manter na temperatura | Garantir mudança completa e uniforme em toda a peça |

| 3. Resfriamento | Resfriar a uma taxa controlada | Fixar a microestrutura e as propriedades finais |

Pronto para alcançar propriedades de material precisas em seu laboratório? O equipamento certo é crucial para controlar cada etapa da sequência de tratamento térmico. A KINTEK é especializada em fornos de laboratório e sistemas de têmpera de alta qualidade que fornecem as taxas exatas de aquecimento, manutenção e resfriamento que você precisa para resultados consistentes e repetíveis. Seja seu objetivo dureza máxima, tenacidade aprimorada ou ductilidade melhorada, nossas soluções são projetadas para o seu sucesso. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de tratamento térmico!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Quais são as aplicações dos materiais de alta temperatura? Habilitando Desempenho Extremo em Aeroespacial, Energia e Indústria

- Qual é o método de análise para teor de cinzas? Um Guia Passo a Passo para Análise Gravimétrica

- Que tipos de instituições ou instalações geralmente requerem ultracongeladores (ULT)? Essencial para laboratórios médicos, de pesquisa e farmacêuticos

- Como uma centrífuga separa partículas? Domine a Ciência da Separação de Alta Velocidade

- Quais são as vantagens do magnetron? Obtenha Deposição de Filmes Finos de Alta Taxa e Baixo Dano

- Que temperatura causa a fusão? Desaglomeramento vs. Fusão na fabricação de metais

- Qual é a diferença entre aquecimento e sinterização? Domine a Transformação de Materiais para Manufatura

- Qual é a densidade da matéria plasmática? Explorando a mais ampla gama de densidades do Universo