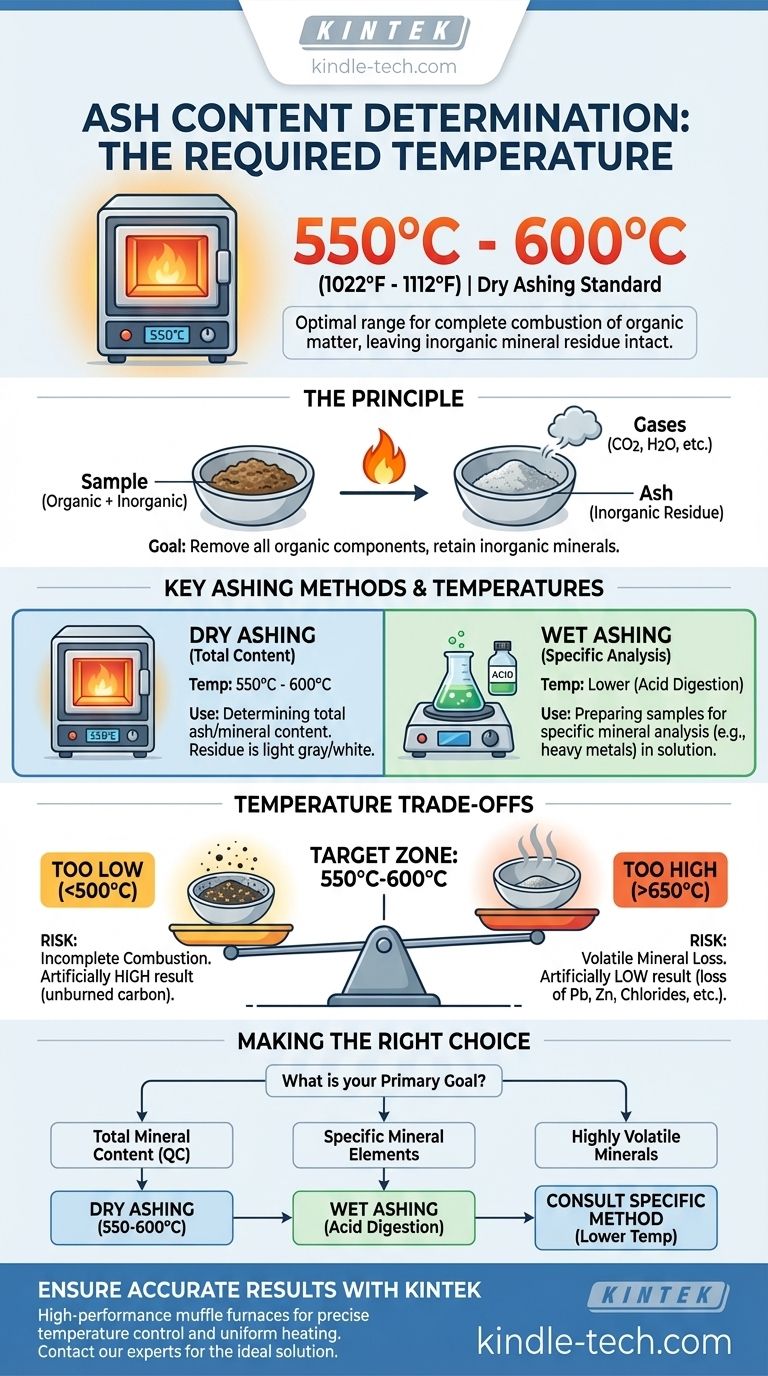

A temperatura necessária para a determinação do teor de cinzas geralmente se enquadra em uma faixa de 550°C a 600°C (1022°F a 1112°F). Esta temperatura é usada para o método mais comum, conhecido como incineração a seco, e é projetada para garantir a combustão completa de toda a matéria orgânica, deixando o resíduo mineral inorgânico intacto.

A temperatura específica para a análise de cinzas não é um valor único e universal, mas um parâmetro crítico escolhido para alcançar a oxidação completa da amostra sem perder minerais voláteis. Embora 550-600°C seja o padrão da indústria para a maioria das aplicações, a temperatura ideal depende, em última análise, da composição da amostra e do objetivo analítico.

O Princípio da Determinação de Cinzas

O que são Cinzas?

Cinzas são o resíduo inorgânico e não combustível que permanece após uma amostra ser completamente queimada. Este resíduo consiste nos óxidos e sais dos elementos minerais presentes no material original.

A determinação do teor de cinzas é uma medida fundamental da quantidade total de minerais dentro de um produto. Serve como um parâmetro crucial de controle de qualidade em indústrias que vão desde alimentos e rações animais até polímeros e produtos farmacêuticos.

Por que a Temperatura é Crítica

O objetivo da incineração é remover todos os componentes orgânicos (carbono, hidrogênio, etc.) convertendo-os em produtos gasosos, deixando apenas os minerais inorgânicos para trás.

A temperatura escolhida deve ser alta o suficiente para alcançar a combustão completa em um período de tempo razoável. No entanto, também deve ser baixa o suficiente para evitar a perda de componentes minerais voláteis por decomposição ou vaporização, o que levaria a resultados imprecisos.

Principais Métodos de Incineração e Suas Temperaturas

Incineração a Seco (O Padrão Comum)

Este é o método mais amplamente utilizado para determinar o teor total de cinzas. A amostra é colocada em um forno mufla de alta temperatura.

O procedimento padrão envolve o aquecimento de amostras a 550°C a 600°C até que um peso constante seja alcançado, indicando que todo o material orgânico foi queimado. O resíduo restante é uma cinza cinza-clara ou branca.

Incineração Úmida (Para Análise Mineral Específica)

A incineração úmida, ou digestão úmida, é um processo fundamentalmente diferente usado para preparar uma amostra para a análise de minerais específicos, não para determinar o teor total de cinzas.

Este método usa ácidos fortes (como ácido nítrico ou sulfúrico) e temperaturas mais baixas, frequentemente em uma placa de aquecimento ou bloco de digestão. Seu propósito é dissolver os minerais em uma solução para análise por técnicas como espectroscopia de absorção atômica (AAS).

Compreendendo as Compensações

O Risco de Temperaturas Muito Baixas

Se a temperatura do forno for insuficiente (por exemplo, abaixo de 500°C), a combustão da matéria orgânica pode ser incompleta.

Isso resulta em um valor de cinzas artificialmente alto e incorreto porque o resíduo de carbono não queimado é pesado junto com as cinzas minerais. As cinzas restantes frequentemente aparecem escuras ou salpicadas.

O Risco de Temperaturas Muito Altas

O uso de temperaturas excessivamente altas (por exemplo, acima de 650°C) pode causar a perda de certos minerais voláteis que são críticos para a medição final.

Elementos como chumbo, zinco e vários cloretos e carbonatos podem se decompor ou vaporizar em temperaturas mais altas, levando a uma leitura de cinzas artificialmente baixa e imprecisa.

Fazendo a Escolha Certa para Seu Objetivo

Selecionar a temperatura e o método corretos é essencial para uma análise precisa. Sua decisão deve ser guiada por seu objetivo específico.

- Se seu foco principal é determinar o teor mineral total para controle de qualidade (por exemplo, em alimentos ou rações animais): A incineração a seco em uma temperatura padrão entre 550°C e 600°C é a abordagem correta.

- Se seu foco principal é medir a concentração de elementos minerais específicos (por exemplo, metais pesados): A incineração úmida é o método preparatório apropriado, pois preserva os elementos-alvo em uma solução para análise posterior.

- Se seu foco principal é analisar uma amostra conhecida por conter minerais altamente voláteis: Você deve consultar um método específico e validado (como da AOAC ou ASTM) que pode exigir uma temperatura de incineração mais baixa para evitar a perda de minerais.

Controlar adequadamente a temperatura é o fator mais crítico para obter resultados de teor de cinzas repetíveis e confiáveis.

Tabela Resumo:

| Método | Faixa de Temperatura Típica | Uso Principal |

|---|---|---|

| Incineração a Seco | 550°C - 600°C | Determinação do teor total de cinzas/minerais |

| Incineração Úmida | Mais baixa (digestão ácida) | Preparação de amostras para análise mineral específica |

Garanta resultados precisos e repetíveis do teor de cinzas com o equipamento certo da KINTEK.

Escolher o forno mufla e o protocolo de incineração corretos é fundamental para um controle de qualidade confiável na análise de alimentos, rações, polímeros e produtos farmacêuticos. A KINTEK é especializada em fornos de laboratório de alto desempenho e consumíveis projetados para fornecer controle preciso de temperatura e aquecimento uniforme para sua aplicação específica.

Deixe nossos especialistas ajudá-lo a selecionar a solução ideal para as necessidades do seu laboratório.

Entre em contato com nossa equipe hoje para discutir seus requisitos e obter uma recomendação personalizada!

Guia Visual

Produtos relacionados

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- O que é perda por fusão? O Guia Definitivo para Reduzir a Perda de Metal em Processamento de Alta Temperatura

- Qual é o uso do forno mufla em um laboratório de química? Obter Processamento de Materiais de Alta Temperatura Preciso

- O que é um forno mufla e quais são seus usos? Obtenha processamento de alta temperatura livre de contaminação

- Qual é a função de um forno mufla elétrico? Obtenha processamento de alta temperatura puro e uniforme

- Qual a diferença entre um forno mufla e uma estufa de secagem? Escolha a Ferramenta Certa para o Seu Laboratório