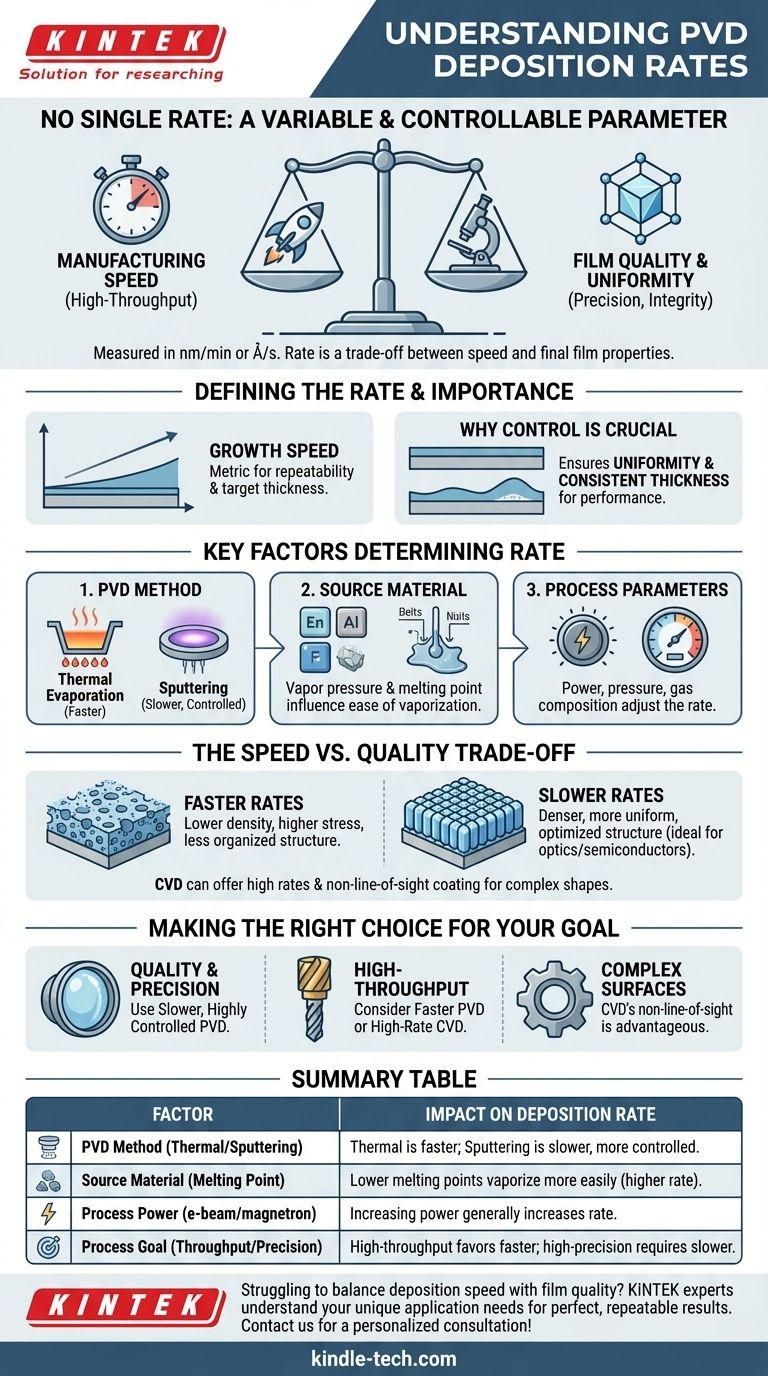

Em resumo, não existe uma única taxa para a deposição física de vapor (PVD). A taxa de deposição é um parâmetro altamente variável e controlável, definido como a velocidade com que um filme fino é cultivado em uma superfície. É tipicamente medida em unidades de espessura por tempo, como nanômetros por minuto (nm/min) ou angstroms por segundo (Å/s), e é adaptada à aplicação específica e à qualidade desejada do filme.

O conceito central a ser compreendido é que a taxa de PVD não é um número fixo, mas uma variável crítica do processo. Ela representa uma compensação fundamental entre a velocidade de fabricação e a qualidade final, uniformidade e integridade estrutural do filme depositado.

Definindo a Taxa de PVD

A taxa de deposição é um dos parâmetros mais importantes em qualquer processo de PVD. Como é definida e controlada impacta diretamente o resultado do revestimento.

Uma Medida da Velocidade de Crescimento

A taxa de deposição é uma medida da rapidez com que o filme fino é produzido no substrato. Esta métrica simples é vital para a repetibilidade do processo e para atingir a espessura alvo do revestimento final.

Por Que o Controle é Crucial

A taxa de deposição deve ser cuidadosamente controlada. Isso garante a uniformidade e a espessura consistente do filme em todo o substrato, que são fatores críticos que determinam o desempenho e a qualidade geral do filme.

Fatores Chave Que Determinam a Taxa de Deposição

A taxa real que você pode alcançar em um sistema PVD não é arbitrária. É um resultado direto da técnica específica utilizada, do material que está sendo depositado e dos parâmetros operacionais precisos que você define.

O Método PVD

Diferentes técnicas de PVD têm capacidades de taxa inerentemente diferentes. Por exemplo, a evaporação térmica pode frequentemente atingir taxas de deposição muito altas, tornando-a adequada para aplicações como metalização de refletores.

Em contraste, a pulverização catódica (sputtering), onde os átomos são ejetados de um alvo por bombardeamento iônico, é frequentemente um processo mais lento, mas mais controlado e energético, produzindo filmes mais densos.

O Material Fonte

Alguns materiais simplesmente vaporizam ou pulverizam mais facilmente do que outros. O ponto de fusão, a pressão de vapor e a massa atômica de um material desempenham um papel na facilidade com que ele pode ser transformado em vapor e depositado, influenciando diretamente a taxa máxima alcançável.

Parâmetros do Processo

Os engenheiros usam várias alavancas para ajustar a taxa de deposição. Aumentar a potência para uma fonte de feixe de elétrons ou um magnetron de pulverização catódica geralmente aumentará a taxa. Da mesma forma, ajustar a pressão de vácuo e a composição do gás pode alterar significativamente a velocidade de deposição.

Compreendendo as Compensações

Escolher uma taxa de deposição nunca é apenas sobre ir o mais rápido possível. A decisão envolve equilibrar a velocidade com as propriedades exigidas do filme final.

Velocidade vs. Qualidade

Esta é a compensação mais fundamental. Taxas de deposição mais altas podem, às vezes, levar a filmes com menor densidade, maior tensão interna ou uma estrutura cristalina menos organizada.

Taxas de deposição mais lentas dão aos átomos depositados mais tempo e energia para encontrar posições ótimas na superfície do substrato. Isso geralmente resulta em filmes mais densos, mais uniformes e de maior qualidade, o que é crítico para aplicações ópticas e de semicondutores.

PVD vs. Deposição Química de Vapor (CVD)

As referências observam que a Deposição Química de Vapor (CVD) pode atingir taxas de deposição comparativamente altas em certos cenários.

A CVD depende de reações químicas na superfície do substrato e não é um processo de linha de visão. Isso permite que ela revista formas complexas de maneira uniforme, o que pode ser uma vantagem significativa sobre a natureza direcional da PVD.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a taxa de deposição apropriada exige a compreensão de sua prioridade máxima, seja a velocidade de produção bruta, a perfeição do filme ou a complexidade do revestimento.

- Se o seu foco principal é a máxima qualidade e precisão do filme: Você provavelmente precisará de um processo PVD mais lento e altamente controlado para alcançar a uniformidade necessária para camadas ópticas ou eletrônicas.

- Se o seu foco principal são revestimentos protetores de alto rendimento: Um método PVD mais rápido ou um processo CVD de alta taxa pode ser mais adequado para aplicações como revestimento de ferramentas ou peças aeroespaciais.

- Se o seu foco principal é revestir superfícies complexas e não planas: A vantagem de não linha de visão da CVD pode ser mais importante do que a taxa de deposição absoluta de qualquer processo único.

Em última análise, controlar a taxa de deposição é sobre equilibrar deliberadamente a eficiência de fabricação com as características específicas do filme que sua aplicação exige.

Tabela Resumo:

| Fator | Impacto na Taxa de Deposição |

|---|---|

| Método PVD | A Evaporação Térmica é tipicamente mais rápida; a Pulverização Catódica é mais lenta, mas mais controlada. |

| Material Fonte | Materiais com pontos de fusão/pressão de vapor mais baixos vaporizam mais facilmente (taxa mais alta). |

| Potência do Processo | Aumentar a potência (feixe de elétrons, magnetron) geralmente aumenta a taxa. |

| Objetivo do Processo | Revestimentos de alto rendimento favorecem taxas mais rápidas; filmes de alta precisão exigem taxas mais lentas. |

Com dificuldades para equilibrar a velocidade de deposição com a qualidade do filme para o seu projeto? Os especialistas da KINTEK entendem que a taxa de PVD 'certa' é única para sua aplicação, seja você desenvolvendo camadas semicondutoras, óptica de precisão ou revestimentos protetores duráveis. Somos especializados em fornecer o equipamento de laboratório e os consumíveis para alcançar resultados perfeitos e repetíveis. Vamos otimizar seu processo — entre em contato com nossa equipe hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados