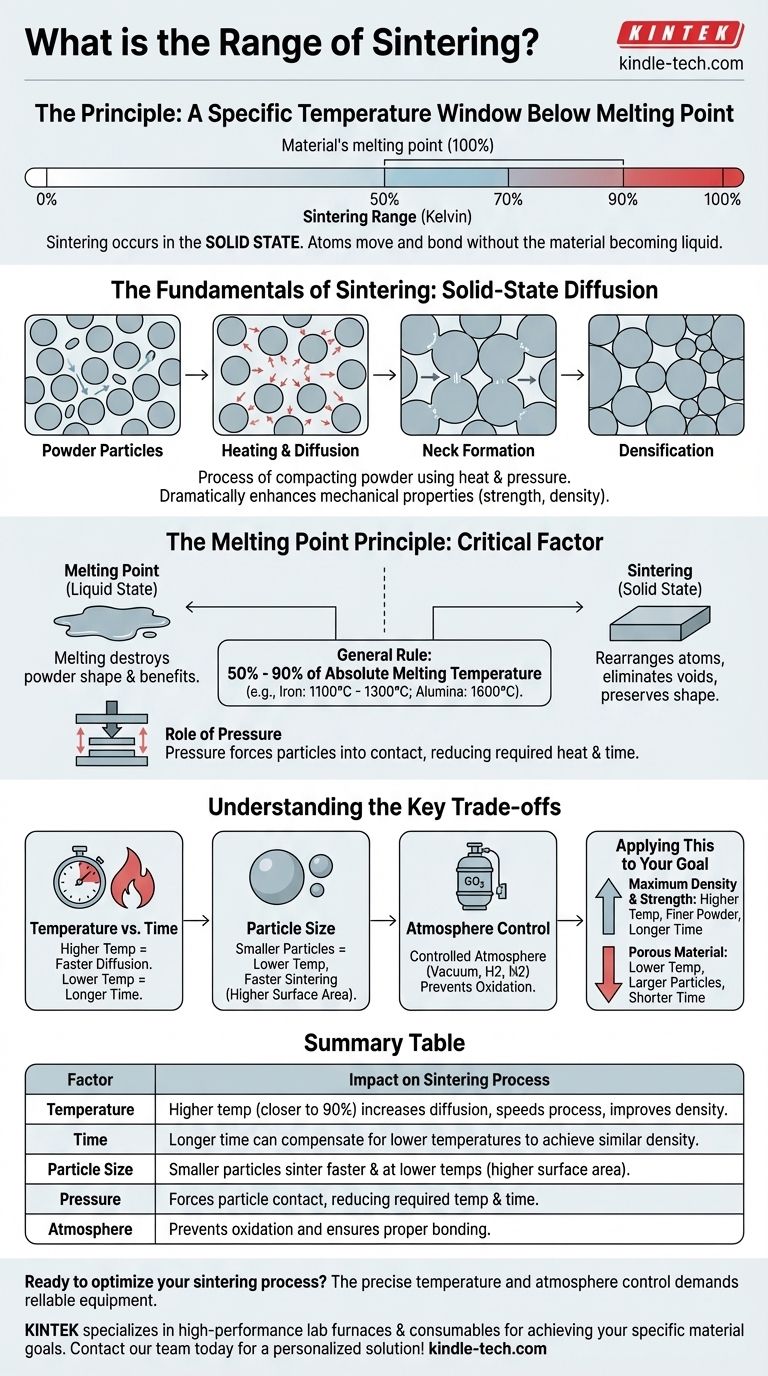

A "faixa" de sinterização não é um conjunto único de temperaturas, mas sim um princípio: é uma janela de temperatura específica relativa ao ponto de fusão do próprio material. O processo funciona aquecendo um material o suficiente para que seus átomos se movam e se liguem, mas não tanto a ponto de perder sua forma ao se transformar em líquido.

O princípio central é que a sinterização ocorre no estado sólido, abaixo do ponto de fusão de um material. Como regra geral, a temperatura de sinterização eficaz para a maioria dos materiais situa-se entre 50% e 90% de sua temperatura absoluta de fusão (medida em Kelvin).

Os Fundamentos da Sinterização

O Que a Sinterização Realiza

A sinterização é o processo de compactação e formação de uma massa sólida de material a partir de pó, utilizando calor e pressão. Crucialmente, isso acontece sem derreter o material até o ponto de liquefação.

O objetivo principal é fundir partículas individuais. Este processo aprimora drasticamente as propriedades mecânicas do material, como resistência e densidade.

O Mecanismo: Difusão no Estado Sólido

No nível microscópico, o calor aplicado durante a sinterização confere energia suficiente aos átomos para se moverem. Esses átomos se difundem através das fronteiras das partículas adjacentes.

Esse movimento atômico constrói efetivamente "pescoços" ou pontes entre as partículas. À medida que o processo continua, essas pontes crescem, aproximando as partículas, reduzindo o espaço vazio (porosidade) e fundindo-as em uma peça única e coerente.

O Fator Crítico: O Princípio do Ponto de Fusão

Todo o processo é regido pelo ponto de fusão de um material. Entender essa relação é fundamental para compreender a "faixa" de sinterização.

Por Que a Sinterização Deve Ocorrer Abaixo da Fusão

Se você derreter completamente o material, perderá todos os benefícios do processo de metalurgia do pó. A forma precisamente moldada do pó compactado (a "peça verde") seria perdida.

A sinterização é um processo de estado sólido. O objetivo é reorganizar os átomos e eliminar os vazios entre as partículas, não criar um objeto fundido a partir de um líquido.

A Regra Geral de Temperatura

Embora a temperatura exata dependa de muitos fatores, a diretriz de engenharia confiável é aquecer o material a 50% - 90% de sua temperatura absoluta de fusão.

Por exemplo, o ferro funde a 1538°C (1811 K). Sua faixa de sinterização é, portanto, tipicamente entre 1100°C e 1300°C. Em contraste, a alumina cerâmica funde a 2072°C (2345 K), de modo que sua sinterização ocorre a uma temperatura muito mais alta, em torno de 1600°C.

O Papel da Pressão

A pressão é o segundo ingrediente chave. Ela funciona em conjunto com o calor para forçar as partículas a um contato íntimo.

A aplicação de pressão externa reduz a quantidade de calor ou tempo necessários para que a difusão ocorra, pois os átomos não precisam viajar tão longe para formar ligações com seus vizinhos.

Entendendo as Trocas Chave

A temperatura de sinterização "correta" não é um número único, mas uma escolha baseada nos resultados desejados e nas limitações do processo.

Temperatura vs. Tempo

Existe uma relação inversa entre a temperatura de sinterização e o tempo. Uma temperatura mais alta alcançará a densidade desejada mais rapidamente porque a difusão atômica é mais rápida.

Inversamente, uma temperatura mais baixa pode alcançar um resultado semelhante, mas exigirá um tempo significativamente maior no forno.

Tamanho da Partícula e Área de Superfície

Partículas menores sinterizarão em temperaturas mais baixas e taxas mais rápidas do que partículas maiores. Isso ocorre porque partículas menores têm uma relação área de superfície/volume muito maior, o que fornece mais pontos de contato e energia para impulsionar o processo de difusão.

Controle da Atmosfera

A atmosfera dentro do forno é crítica. Uma atmosfera controlada (como hidrogênio, nitrogênio ou vácuo) é usada para prevenir a oxidação ou outras reações químicas que interfeririam na ligação das partículas.

Aplicando Isso ao Seu Objetivo

A escolha dos parâmetros corretos depende inteiramente das propriedades finais que você precisa em seu componente.

- Se seu foco principal for densidade e resistência máximas: Use temperaturas mais altas (mais próximas de 90% do ponto de fusão), pós mais finos e tempo suficiente para permitir a eliminação quase completa dos poros.

- Se seu foco principal for criar um material poroso (por exemplo, para filtros ou mancais autolubrificantes): Use temperaturas mais baixas, tamanhos de partícula maiores e tempos de ciclo mais curtos para criar intencionalmente ligações fortes entre as partículas sem fechar todas as lacunas.

Em última análise, a faixa de sinterização é uma janela flexível que é projetada para produzir uma microestrutura específica e alcançar o desempenho de material desejado.

Tabela de Resumo:

| Fator | Impacto no Processo de Sinterização |

|---|---|

| Temperatura | Temperatura mais alta (mais próxima de 90% do ponto de fusão) aumenta a difusão, acelera o processo e melhora a densidade. |

| Tempo | Um tempo de sinterização mais longo pode compensar temperaturas mais baixas para alcançar densidade semelhante. |

| Tamanho da Partícula | Partículas menores sinterizam mais rápido e em temperaturas mais baixas devido à maior área de superfície. |

| Pressão | A pressão aplicada força o contato entre as partículas, reduzindo a temperatura e o tempo necessários. |

| Atmosfera | Atmosfera controlada (ex: vácuo, hidrogênio) previne a oxidação e garante a ligação adequada. |

Pronto para otimizar seu processo de sinterização para máxima resistência e densidade do material? A temperatura precisa e o controle de atmosfera exigidos para uma sinterização bem-sucedida exigem equipamentos confiáveis. A KINTEK é especializada em fornos de laboratório de alto desempenho e consumíveis projetados para processamento térmico rigoroso. Nossos especialistas podem ajudá-lo a selecionar o sistema certo para atingir seus objetivos específicos de material, quer você precise de densidade máxima ou porosidade controlada. Entre em contato com nossa equipe hoje mesmo para discutir sua aplicação e obter uma solução personalizada!

Guia Visual

Produtos relacionados

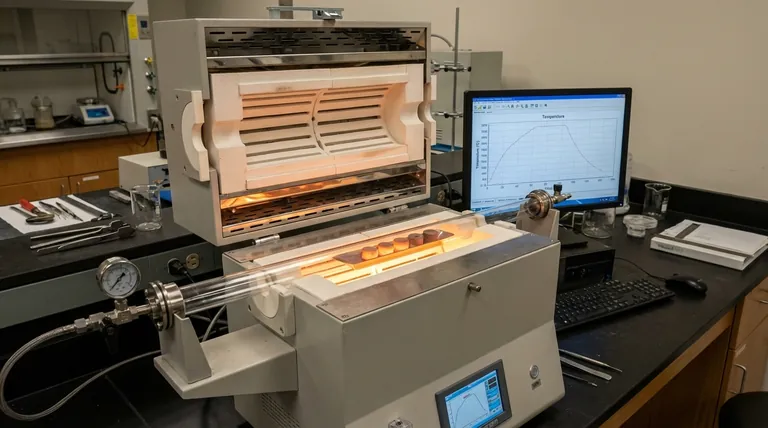

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Como a temperatura do forno é controlada? Dominando o Gerenciamento Térmico de Precisão

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa