Em essência, o propósito da sinterização é transformar um pó compactado de forma solta em um objeto denso, forte e sólido. Isso é alcançado aplicando calor e, por vezes, pressão a temperaturas abaixo do ponto de fusão do material, fazendo com que as partículas individuais se fundam. Este processo elimina os vazios entre as partículas, aumentando drasticamente a resistência mecânica, a dureza e outras propriedades críticas do material, como a condutividade térmica ou elétrica.

A sinterização não é meramente um método de solidificação; é um processo de fabricação estratégico para criar componentes de alto desempenho. Ela possibilita a criação de peças intrincadas a partir de materiais, como cerâmicas e metais de alta temperatura, que são excepcionalmente difíceis ou impossíveis de moldar usando métodos tradicionais de fusão e fundição.

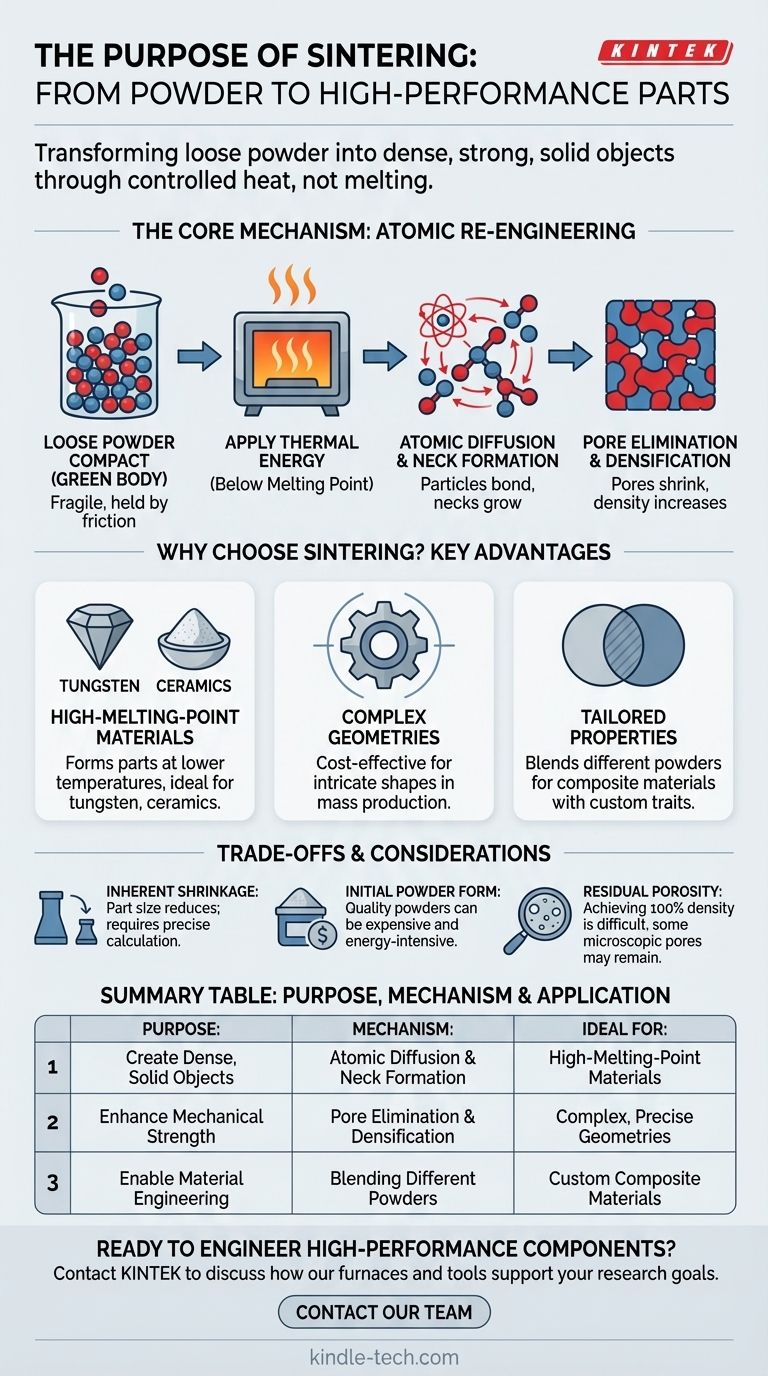

O Mecanismo Central: Do Pó ao Sólido

Para entender o propósito da sinterização, é essencial compreender como ela reprojeta fundamentalmente um material a nível atômico. O processo é uma jornada cuidadosamente controlada de um compacto de pó frágil para uma peça final robusta.

Começando com o "Corpo Verde"

O processo começa com o material em forma de pó. Este pó é primeiro comprimido em uma forma desejada, frequentemente chamada de "corpo verde" ou "compacto de pó". Neste estágio, a peça é muito frágil, com partículas mantidas juntas apenas pelo atrito mecânico.

O Papel da Energia Térmica

O corpo verde é então colocado em um forno. O calor aplicado é o catalisador crítico, fornecendo a energia para que os átomos dentro das partículas se tornem móveis. Crucialmente, a temperatura permanece abaixo do ponto de fusão do material, de modo que o objeto nunca se torna líquido.

Difusão Atômica e Formação de Pescoços

Com o aumento da energia, os átomos começam a migrar através das fronteiras das partículas adjacentes. Este processo, conhecido como difusão atômica, forma pequenas pontes ou "pescoços" onde as partículas se tocam. À medida que o processo continua, esses pescoços se alargam, aproximando as partículas.

Eliminação de Poros e Densificação

O resultado principal da aproximação das partículas é a eliminação gradual dos espaços vazios, ou poros, que existiam entre elas. À medida que esses poros encolhem e se fecham, o objeto geral torna-se significativamente mais denso, mais forte e mais sólido.

Por Que Escolher a Sinterização? Vantagens Chave

A sinterização é escolhida em detrimento de outros métodos de fabricação quando oferece uma vantagem distinta no desempenho, capacidade do material ou eficiência de produção.

Trabalhando com Materiais de Alto Ponto de Fusão

Para materiais como tungstênio, molibdênio e muitas cerâmicas avançadas, os pontos de fusão são tão extremamente altos que fundi-los e moldá-los é comercialmente impraticável ou tecnologicamente impossível. A sinterização fornece uma maneira de formar peças sólidas a partir desses materiais em temperaturas muito mais baixas.

Criação de Geometrias Complexas

A sinterização permite a criação de formas intrincadas com alta precisão. Muitas vezes, é mais econômico criar um molde complexo para prensar o pó do que usinar uma forma complexa a partir de um bloco sólido de metal, especialmente para produção em massa.

Adaptação das Propriedades do Material

O processo permite a mistura de diferentes pós de material antes da compactação. Isso possibilita a criação de materiais compósitos que combinam propriedades desejáveis, como a dureza de uma cerâmica com a tenacidade de um metal.

Aumento da Pureza e Resistência

Durante o ciclo de aquecimento, impurezas como lubrificantes usados na fase inicial de prensagem são queimadas. O processo também reduz óxidos de superfície nas partículas metálicas, levando a ligações mais limpas e fortes entre elas e melhorando a durabilidade geral do componente.

Entendendo as Compensações e Considerações

Embora poderosa, a sinterização não está isenta de desafios. Entender suas limitações é fundamental para usá-la de forma eficaz.

Retração Inerente do Material

A consideração mais significativa é a retração. À medida que os poros são eliminados e a peça se adensa, ela encolherá de tamanho. Essa retração pode ser substancial e deve ser calculada e controlada com precisão para atingir as dimensões finais desejadas.

Forma Inicial do Material

O processo de sinterização fundamentalmente requer que o material de partida esteja em forma de pó. Criar pós uniformes e de alta qualidade pode ser uma etapa cara e intensiva em energia que aumenta o custo e a complexidade geral da fabricação.

Porosidade Residual

Embora o objetivo seja eliminar os poros, atingir 100% de densidade é frequentemente difícil. Algum nível microscópico de porosidade residual pode permanecer, o que pode ser um fator limitante para aplicações que exigem a força máxima absoluta ou vedação hermética.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da sinterização depende inteiramente do seu material e dos requisitos da aplicação final.

- Se o seu foco principal é a fabricação com metais ou cerâmicas de alta temperatura: A sinterização é frequentemente o caminho mais prático, e às vezes o único, viável para criar um componente sólido.

- Se o seu foco principal é a produção em massa de peças complexas e precisas: A sinterização, particularmente na metalurgia do pó, oferece um excelente equilíbrio entre custo-benefício, precisão e repetibilidade.

- Se o seu foco principal é a criação de misturas de materiais personalizadas: O processo fornece uma capacidade única de projetar materiais compósitos com propriedades adaptadas que não podem ser alcançadas através da fusão.

Em última análise, a sinterização fornece um caminho poderoso e preciso do pó simples a um componente final altamente projetado e de alto desempenho.

Tabela de Resumo:

| Propósito | Mecanismo Chave | Ideal Para |

|---|---|---|

| Criar Objetos Densos e Sólidos | Difusão Atômica e Formação de Pescoços | Materiais de Alto Ponto de Fusão (ex: Tungstênio, Cerâmicas) |

| Aumentar a Resistência Mecânica | Eliminação de Poros e Densificação | Geometrias Complexas e Precisas |

| Possibilitar a Engenharia de Materiais | Mistura de Diferentes Pós | Materiais Compósitos Personalizados |

Pronto para projetar componentes de alto desempenho a partir de materiais avançados? O processo de sinterização é fundamental para criar peças densas e fortes a partir de metais e cerâmicas de alta temperatura. Na KINTEK, especializamo-nos nos equipamentos de laboratório e consumíveis que tornam a sinterização de precisão possível. Nossos especialistas podem ajudá-lo a selecionar o forno e as ferramentas certas para alcançar resultados ótimos para sua aplicação específica.

Entre em contato com nossa equipe hoje mesmo através do nosso Formulário de Contato para discutir como podemos apoiar os objetivos de pesquisa de sinterização e materiais do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Qual é a principal vantagem de usar um forno tubular? Alcançar controle superior de temperatura e atmosfera