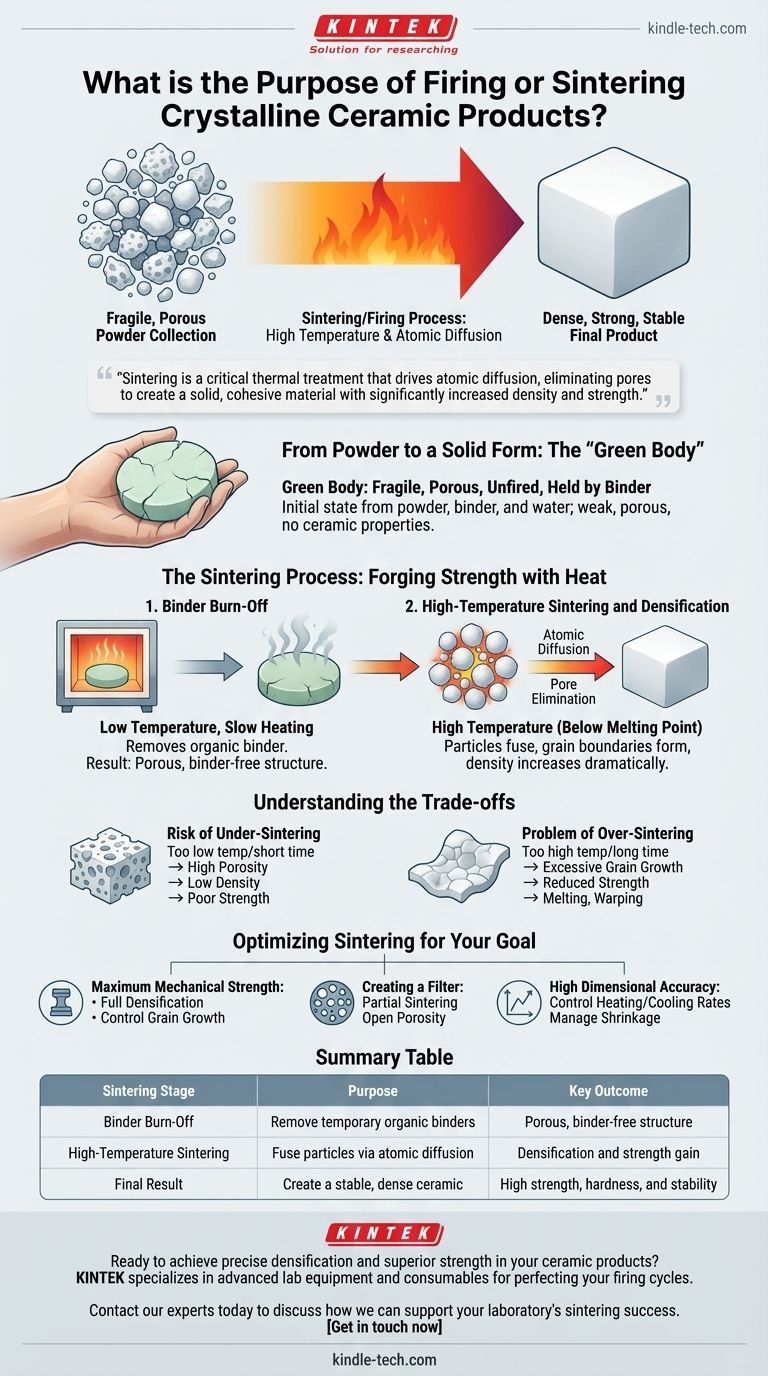

Em resumo, o propósito da queima, ou sinterização, é transformar uma coleção frágil e porosa de partículas cerâmicas em um produto final denso, forte e estável. Este processo de alta temperatura funde as partículas individuais, criando fundamentalmente as propriedades mecânicas e físicas desejadas da cerâmica acabada.

A sinterização não é meramente uma etapa de secagem ou endurecimento; é um tratamento térmico crítico que impulsiona a difusão atômica entre as partículas. Este processo elimina os espaços vazios (poros) entre elas, criando um material sólido e coeso com densidade e resistência significativamente aumentadas.

Do Pó a uma Forma Sólida: O "Corpo Verde"

Para entender por que a sinterização é essencial, você deve primeiro entender o estado do material cerâmico logo antes de ele entrar no forno.

O que é um "Corpo Verde"?

Um produto cerâmico começa como um pó cuidadosamente misturado. Este pó é frequentemente combinado com água e um aglutinante temporário para formar uma pasta, que é então seca e prensada na forma desejada. Este objeto inicial, não queimado, é conhecido como "corpo verde".

A Fragilidade do Estado Inicial

O corpo verde é extremamente frágil. Suas partículas são mantidas juntas apenas mecanicamente e pelas forças adesivas fracas do aglutinante. É altamente poroso e não possui a força, dureza ou durabilidade que associamos às cerâmicas.

O Processo de Sinterização: Forjando a Força com Calor

O processo de queima ocorre em etapas distintas, cada uma com um propósito específico na transformação do corpo verde fraco em uma peça final robusta.

Etapa 1: Queima do Aglutinante

A primeira fase de aquecimento ocorre em uma temperatura relativamente baixa. O objetivo principal aqui é queimar cuidadosamente o aglutinante orgânico que foi usado para manter o corpo verde unido. Isso deve ser feito lentamente para evitar rachaduras na peça à medida que os gases do aglutinante escapam. Após esta etapa, o objeto consiste apenas em partículas cerâmicas, mas ainda é poroso e fraco.

Etapa 2: Sinterização em Alta Temperatura e Densificação

Este é o cerne do processo de sinterização. A temperatura é elevada a um ponto logo abaixo do ponto de fusão da cerâmica. Nesta alta temperatura, os átomos nos pontos de contato entre as partículas cerâmicas individuais tornam-se altamente móveis.

Esta difusão atômica faz com que as partículas se fundam, formando ligações fortes e criando "limites de grão" contínuos. À medida que as partículas se fundem, os poros entre elas encolhem e são eventualmente eliminados, aumentando drasticamente a densidade do material.

O Resultado: Uma Cerâmica Forte e Densa

O resultado final de uma sinterização bem-sucedida é um processo chamado densificação. A eliminação da porosidade e a formação de uma estrutura cristalina firmemente ligada são diretamente responsáveis pelas principais propriedades do produto final: alta resistência mecânica, dureza e estabilidade química.

Entendendo os Compromissos

A otimização do processo de sinterização é fundamental, pois desvios no tempo ou na temperatura podem comprometer o produto final.

O Risco de Sub-Sinterização

Se a temperatura for muito baixa ou o tempo for muito curto, a difusão atômica será insuficiente. A cerâmica resultante reterá altos níveis de porosidade, levando a baixa densidade, fraca resistência mecânica e desempenho inaceitável.

O Problema da Super-Sinterização

Inversamente, se a temperatura for muito alta ou mantida por muito tempo, pode ocorrer um fenômeno chamado crescimento de grão. Embora a peça possa estar densa, grãos excessivamente grandes podem, às vezes, reduzir a resistência e a tenacidade à fratura do material. Em casos extremos, a peça pode começar a derreter, deformar ou perder sua precisão dimensional.

Otimizando a Sinterização para o Seu Objetivo

Os parâmetros ideais de sinterização dependem inteiramente da aplicação pretendida do componente cerâmico.

- Se o seu foco principal for a resistência mecânica máxima: O objetivo é alcançar a densificação quase total, controlando cuidadosamente o crescimento do grão por meio do gerenciamento preciso de temperatura e tempo.

- Se o seu foco principal for a criação de um filtro: O objetivo é a sinterização parcial, onde você deixa intencionalmente uma rede de porosidade aberta, ao mesmo tempo em que cria ligações fortes entre as partículas para integridade estrutural.

- Se o seu foco principal for alta precisão dimensional: A chave é controlar com precisão as taxas de aquecimento e resfriamento para gerenciar a retração previsível que ocorre durante a densificação.

Dominar o processo de sinterização é a chave para projetar as propriedades finais de uma cerâmica para atender às suas exigências operacionais específicas.

Tabela de Resumo:

| Estágio de Sinterização | Propósito | Resultado Principal |

|---|---|---|

| Queima do Aglutinante | Remover aglutinantes orgânicos temporários | Estrutura porosa, livre de aglutinante |

| Sinterização em Alta Temperatura | Fundir partículas via difusão atômica | Densificação e ganho de resistência |

| Resultado Final | Criar uma cerâmica estável e densa | Alta resistência, dureza e estabilidade |

Pronto para alcançar densificação precisa e resistência superior em seus produtos cerâmicos?

O processo de sinterização é fundamental para o desempenho do seu produto final. A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis necessários para aperfeiçoar seus ciclos de queima, garantindo densidade, resistência e precisão dimensional ideais para sua aplicação específica — seja para máxima resistência mecânica, filtração ou alta precisão.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar o sucesso da sinterização do seu laboratório. Entre em contato agora

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Que tipo de material é usado para coroas dentárias? Um Guia para Estética, Durabilidade e Custo

- Por que o carboneto de silício é mais eficiente? Desbloqueie maior densidade de potência com as propriedades superiores do material SiC

- Como são fabricadas as varetas de cerâmica? Do Pó à Precisão para Aplicações de Alta Temperatura

- Como a sinterização por micro-ondas difere da sinterização convencional? Desbloqueie o Processamento de Materiais Mais Rápido e Eficiente

- Quais são os métodos de síntese de SiC? De Abrasivos Industriais a Eletrônicos de Alto Desempenho

- Existe uma alternativa às coroas de prata? Descubra coroas dentárias modernas e de aparência natural

- O carboneto de silício é um bom isolante elétrico? Descubra o seu papel como semicondutor de alto desempenho

- Onde as cerâmicas são usadas no corpo? Principais Aplicações em Ortopedia, Odontologia e Reparo Ósseo