Em sua essência, o propósito da sinterização é transformar uma forma de pó metálico compactado e frágil em uma peça sólida forte, coerente e funcional. Isso é alcançado através de um processo preciso de tratamento térmico que ocorre abaixo do ponto de fusão do material, fazendo com que as partículas de pó individuais se liguem e se densifiquem.

A sinterização é a etapa crítica na metalurgia do pó que confere resistência, dureza e propriedades mecânicas finais a um componente. Não se trata de fundir o metal, mas sim de usar o calor para fundir as partículas, transformando um "compacto verde" frouxamente unido em um produto acabado e engenheirado.

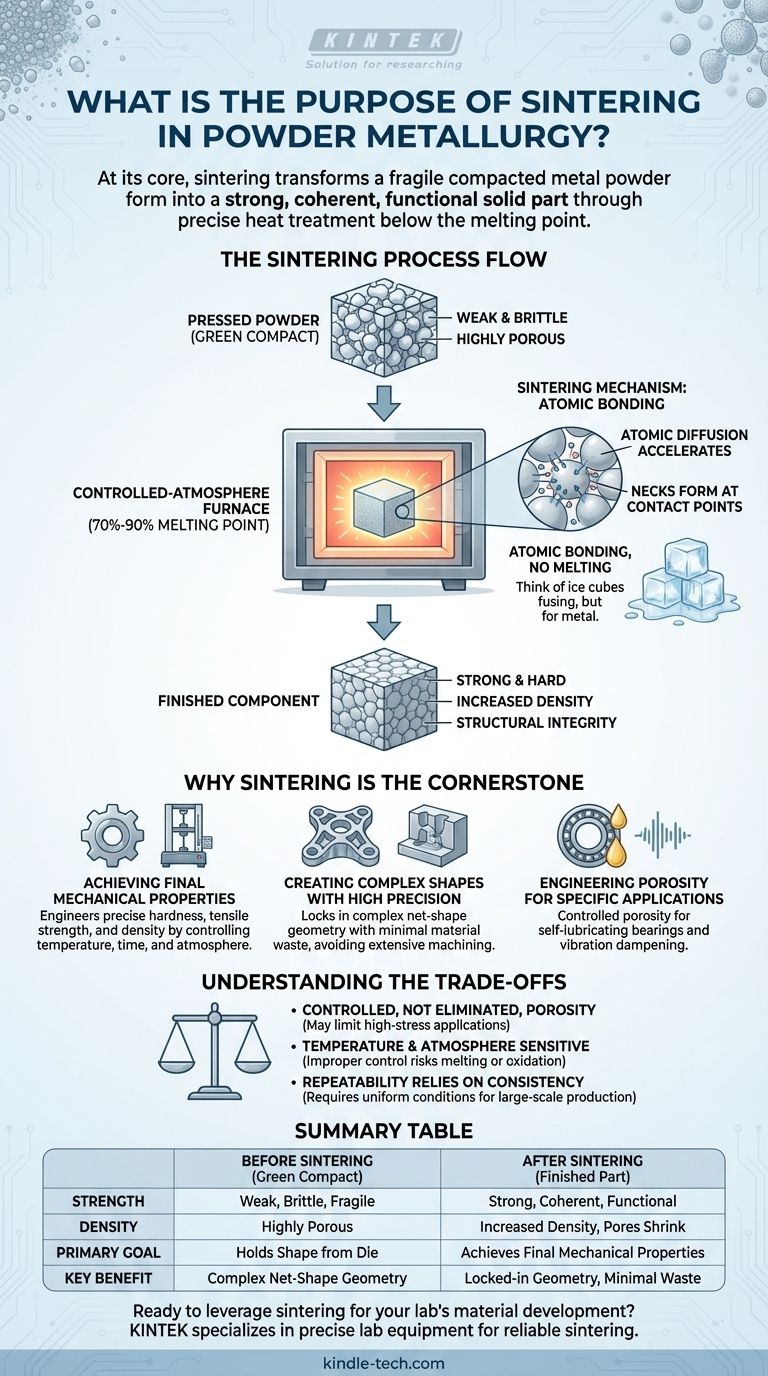

Do Pó Prensado ao Componente Sólido

A sinterização é a ponte entre um pó moldado e uma peça metálica utilizável. Compreender essa transformação requer observar o estado do material antes e depois do processo.

O "Compacto Verde": O Ponto de Partida

Depois que o pó metálico é prensado em uma matriz, a forma resultante é chamada de compacto verde. Esta peça possui a geometria desejada, mas é mecanicamente fraca e quebradiça, mantida unida apenas pelo entrelaçamento das partículas.

É altamente porosa e carece da resistência e integridade necessárias para qualquer aplicação funcional.

O Mecanismo de Sinterização: Ligação Atômica Sem Fusão

O compacto verde é então aquecido em um forno de atmosfera controlada a uma temperatura tipicamente entre 70% e 90% do ponto de fusão do metal.

Nesta temperatura elevada, a difusão atômica acelera dramaticamente. Os átomos migram através das fronteiras das partículas adjacentes, fazendo com que os pontos de contato cresçam em "pescoços" sólidos.

Pense em dois cubos de gelo em um copo d'água. Mesmo abaixo do ponto de congelamento, eles se fundirão lentamente em seus pontos de contato. A sinterização alcança um efeito semelhante para partículas metálicas, mas de forma muito mais rápida e completa.

O Resultado: Resistência, Densidade e Integridade

À medida que as partículas se ligam e se fundem, os vazios ou poros entre elas encolhem, aumentando a densidade da peça. Este processo de ligação atômica é o que confere ao componente sua resistência, dureza e integridade estrutural finais.

A peça emerge do forno de sinterização como um componente metálico sólido, pronto para uso ou para operações de acabamento secundário.

Por Que a Sinterização é a Pedra Angular da Metalurgia do Pó

A sinterização não é apenas uma etapa de aquecimento; é o processo que libera as vantagens únicas do método de metalurgia do pó. Sem ela, você simplesmente tem um bloco frágil de pó prensado.

Alcançando Propriedades Mecânicas Finais

O objetivo principal da sinterização é desenvolver as propriedades físicas e mecânicas necessárias. Ao controlar cuidadosamente a temperatura, o tempo e a atmosfera do forno, os fabricantes podem projetar com precisão a dureza final, a resistência à tração e a densidade da peça.

Criando Formas Complexas com Alta Precisão

A metalurgia do pó se destaca na produção de formas externas e internas complexas diretamente do molde. A sinterização fixa essa geometria, solidificando a peça em forma líquida com desperdício mínimo de material.

Isso evita a usinagem extensiva e a perda de material associadas aos métodos tradicionais de fabricação subtrativa.

Engenharia de Porosidade para Aplicações Específicas

Embora a sinterização reduza a porosidade, ela nem sempre a elimina. Isso pode ser uma vantagem significativa. Os poros interconectados restantes podem ser preenchidos com óleo para criar rolamentos autolubrificantes.

A porosidade inerente também confere às peças sinterizadas excelentes características de amortecimento de vibração, um benefício em muitos sistemas mecânicos.

Compreendendo as Trocas

Embora poderoso, o processo de sinterização possui características inerentes que criam tanto vantagens quanto limitações.

Porosidade Controlada, Não Eliminada

A porosidade residual na maioria das peças sinterizadas significa que elas podem não atingir a mesma resistência máxima ou ductilidade que um componente forjado ou fundido totalmente denso. Isso as torna inadequadas para certas aplicações estruturais de alta tensão.

Temperatura e Atmosfera São Críticas

O processo de sinterização é altamente sensível. O controle inadequado da temperatura pode levar a uma ligação incompleta ou, no pior cenário, à fusão e distorção.

Além disso, a atmosfera do forno deve ser rigorosamente controlada para evitar a oxidação, o que inibiria a ligação adequada e arruinaria as propriedades do componente.

A Repetibilidade Depende da Consistência

O sucesso da sinterização para produção em larga escala depende de uma consistência extrema no pó, na pressão de compactação e nas condições do forno. Qualquer desvio pode levar a variações nas dimensões e no desempenho mecânico da peça final.

Fazendo a Escolha Certa para o Seu Objetivo

A sinterização é o processo essencial que confere valor à metalurgia do pó. Seu objetivo específico determina qual aspecto da sinterização é mais crítico.

- Se o seu foco principal são peças complexas em forma líquida: A sinterização é a chave para solidificar designs intrincados com alta precisão e desperdício mínimo de material.

- Se o seu foco principal é a produção em massa econômica: O processo permite alta repetibilidade para grandes volumes com menor consumo de energia em comparação com a fundição, pois o metal nunca é totalmente fundido.

- Se o seu foco principal são propriedades de material únicas: A sinterização permite a criação de peças com porosidade controlada para aplicações como autolubrificação e amortecimento de vibrações.

Em última análise, a sinterização é o motor metalúrgico que converte pó precisamente moldado em um componente engenheirado de alto desempenho.

Tabela Resumo:

| Aspecto | Antes da Sinterização (Compacto Verde) | Após a Sinterização (Peça Acabada) |

|---|---|---|

| Resistência | Fraco, quebradiço, frágil | Forte, coerente, funcional |

| Densidade | Altamente poroso | Densidade aumentada, poros encolhem |

| Objetivo Principal | Mantém a forma da matriz | Alcança as propriedades mecânicas finais |

| Benefício Chave | Geometria complexa em forma líquida | Geometria fixada, desperdício mínimo |

Pronto para aproveitar a sinterização para o desenvolvimento de materiais do seu laboratório? A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório precisos necessários para processos de sinterização confiáveis. Quer você esteja pesquisando novos materiais ou produzindo componentes de alto desempenho, nossas soluções garantem resultados consistentes. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades de metalurgia do pó e sinterização do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno de Mufla de 1200℃ para Laboratório

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

- Forno de Grafitação com Descarga Inferior a Vácuo de Grafite para Materiais de Carbono

As pessoas também perguntam

- Como funciona um forno tubular? Domine o Controle Térmico e Atmosférico Preciso

- Qual é a temperatura de alta temperatura do tubo de cerâmica? De 1100°C a 1800°C, Escolha o Material Certo

- Como são chamados os tubos em um forno? Compreendendo o Papel do Tubo de Trabalho

- Qual é a pressão em um forno tubular? Limites Essenciais de Segurança para o Seu Laboratório

- Como limpar um tubo de forno tubular? Um Guia Passo a Passo para uma Limpeza Segura e Eficaz