O propósito fundamental da sinterização é transformar uma coleção de partículas em pó em um objeto sólido e denso usando calor e pressão, tudo sem atingir o ponto de fusão do material. Este processo funde as partículas, reduzindo a porosidade e aprimorando as propriedades mecânicas, elétricas ou térmicas do componente final.

A sinterização não envolve derreter um material até o estado líquido; é um processo de estado sólido que altera fundamentalmente a estrutura de um pó. Seu verdadeiro valor reside na criação de peças fortes e densas a partir de materiais difíceis de fundir ou quando o controle preciso da microestrutura do produto final é fundamental.

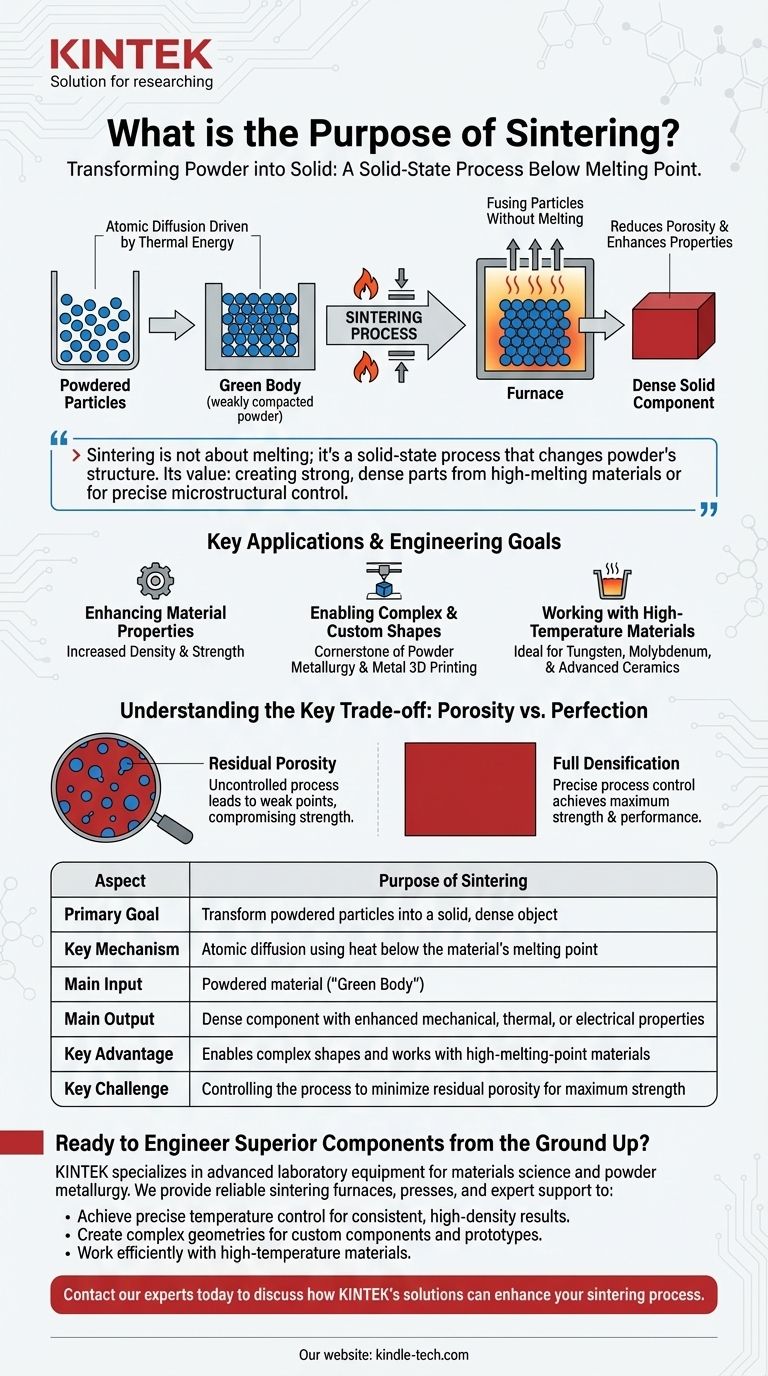

O Mecanismo Central: Do Pó ao Sólido

A sinterização é um processo transformador que constrói um componente funcional do zero, começando com um pó simples. Depende da difusão atômica impulsionada pela energia térmica.

Fundindo Partículas Sem Derreter

A característica definidora da sinterização é que ela opera em temperaturas abaixo do ponto de fusão do material. Esta é uma vantagem significativa, especialmente para materiais como tungstênio, molibdênio ou cerâmicas avançadas, que possuem temperaturas de fusão extremamente altas.

Em vez de liquefazer o material, o calor aplicado fornece aos átomos nos pontos de contato entre as partículas energia suficiente para se moverem e se ligarem, fundindo efetivamente o pó em uma única peça sólida.

O Papel do Calor e da Pressão

O calor é o principal impulsionador, fornecendo a energia para a difusão atômica. Este processo reduz naturalmente o espaço, ou poros, entre as partículas individuais.

Em alguns métodos avançados, como a Prensagem Isostática a Quente (HIP), aplica-se alta pressão simultaneamente com o calor. Essa pressão auxilia mecanicamente no colapso dos poros, aumentando drasticamente a densidade e a resistência finais do material.

De "Corpo Verde" a Componente Denso

A forma inicial de pó fracamente compactada é frequentemente chamada de "corpo verde" ou compactado de pó. Possui resistência mecânica mínima.

O processo de sinterização transforma este corpo verde frágil em um artigo denso, forte e funcional com características específicas e projetadas.

Aplicações Principais e Metas de Engenharia

Os engenheiros escolhem a sinterização quando outros métodos de fabricação são impraticáveis ou não conseguem fornecer as propriedades de material necessárias. Suas aplicações são um resultado direto de seu mecanismo exclusivo.

Aprimorando as Propriedades do Material

O objetivo principal da sinterização é frequentemente melhorar as propriedades intrínsecas de um material. Ao remover os poros entre as partículas, a sinterização aumenta significativamente a densidade.

Essa densificação leva a uma resistência mecânica aprimorada, melhor condutividade térmica e elétrica e, em algumas cerâmicas, até mesmo translucidez.

Viabilizando Formas Complexas e Personalizadas

A sinterização é a pedra angular da metalurgia do pó e de muitas formas de impressão 3D de metal.

Como começa com um pó, permite a criação de geometrias intrincadas e formas personalizadas que seriam difíceis ou proibitivamente caras de produzir por meio de fundição ou usinagem tradicionais.

Entendendo a Troca Chave: Porosidade vs. Perfeição

Embora poderosa, a sinterização é um processo de precisão onde o controle é fundamental. A principal troca gira em torno de alcançar a densificação total.

O Desafio da Porosidade Residual

Se o processo de sinterização (temperatura, tempo e pressão) não for controlado perfeitamente, alguns poros microscópicos podem permanecer dentro do material.

Essa porosidade residual pode se tornar um ponto fraco, potencialmente comprometendo a resistência e o desempenho finais do componente sob estresse.

A Necessidade de Controle de Processo

Ao contrário da fusão, que cria um líquido homogêneo, a sinterização depende de processos atômicos que ocorrem em toda uma massa sólida.

Alcançar um produto final uniformemente denso requer controle preciso sobre a qualidade do pó, a compactação do corpo verde e o ciclo térmico. Qualquer inconsistência pode levar a uma peça final imperfeita.

Fazendo a Escolha Certa para Sua Aplicação

Escolher a sinterização é uma decisão de engenharia baseada no material, complexidade e propriedades finais desejadas.

- Se seu foco principal é trabalhar com materiais de alta temperatura: A sinterização é a escolha ideal, pois evita os custos de energia extremos e os desafios técnicos da fusão.

- Se seu foco principal é criar geometrias complexas ou personalizadas: A sinterização, especialmente quando combinada com impressão 3D, oferece liberdade de design incomparável.

- Se seu foco principal é alcançar propriedades de material específicas: A sinterização fornece controle granular sobre a densidade e a microestrutura para projetar componentes para necessidades de desempenho específicas.

Em última análise, a sinterização capacita os engenheiros a construir componentes superiores a partir do nível de partícula.

Tabela de Resumo:

| Aspecto | Propósito da Sinterização |

|---|---|

| Objetivo Principal | Transformar partículas em pó em um objeto sólido e denso |

| Mecanismo Chave | Difusão atômica usando calor abaixo do ponto de fusão do material |

| Entrada Principal | Material em pó ("Corpo Verde") |

| Saída Principal | Componente denso com propriedades mecânicas, térmicas ou elétricas aprimoradas |

| Vantagem Chave | Viabiliza formas complexas e funciona com materiais de alto ponto de fusão |

| Desafio Chave | Controlar o processo para minimizar a porosidade residual para resistência máxima |

Pronto para Projetar Componentes Superiores do Zero?

A sinterização é um processo preciso que requer o equipamento e a experiência corretos para alcançar densidade e desempenho ótimos. A KINTEK é especializada em equipamentos laboratoriais avançados e consumíveis para ciência dos materiais e metalurgia do pó.

Nós fornecemos os fornos de sinterização, prensas e suporte especializado confiáveis que você precisa para:

- Alcançar controle preciso de temperatura para resultados consistentes e de alta densidade.

- Criar geometrias complexas para componentes personalizados e protótipos.

- Trabalhar eficientemente com materiais de alta temperatura, como cerâmicas e metais refratários.

Vamos construir sua próxima descoberta juntos. Entre em contato com nossos especialistas hoje para discutir como as soluções da KINTEK podem aprimorar seu processo de sinterização e ajudá-lo a criar peças mais fortes e confiáveis.

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Por que o sistema de vácuo de um forno de prensagem a quente a vácuo é crucial para o desempenho do aço inoxidável ferrítico ODS?

- Como a fase de desgaseificação em uma prensa a quente a vácuo (VHP) otimiza o desempenho do compósito de diamante/alumínio?

- Como um forno de prensagem a quente a vácuo otimiza a densidade de superligas de Ni-Co-Al através de parâmetros de processo específicos?

- Por que é necessário manter um nível de vácuo de aproximadamente 30Pa em um forno de prensagem a quente a vácuo ao preparar materiais compósitos de C-SiC-B4C?

- Como um forno de prensagem a quente a vácuo aborda defeitos estruturais em lingotes de liga CoCrPtB recém-fundidos? Otimize sua densidade