O propósito fundamental da Deposição Química de Vapor (CVD) é criar filmes finos e revestimentos excepcionalmente puros e de alto desempenho na superfície de um material. É um processo de fabricação que utiliza gases reativos em vácuo para construir um material sólido, camada por camada, diretamente sobre um componente. Este método permite a criação de superfícies com propriedades aprimoradas, como durabilidade extrema, resistência à corrosão ou características eletrônicas específicas.

CVD é mais do que uma técnica de revestimento simples; é um processo de fabricação de precisão para construir materiais a partir de um estado gasoso. Isso permite que os engenheiros criem superfícies ultra-puras, duráveis e altamente uniformes com propriedades específicas que o material a granel original não possui.

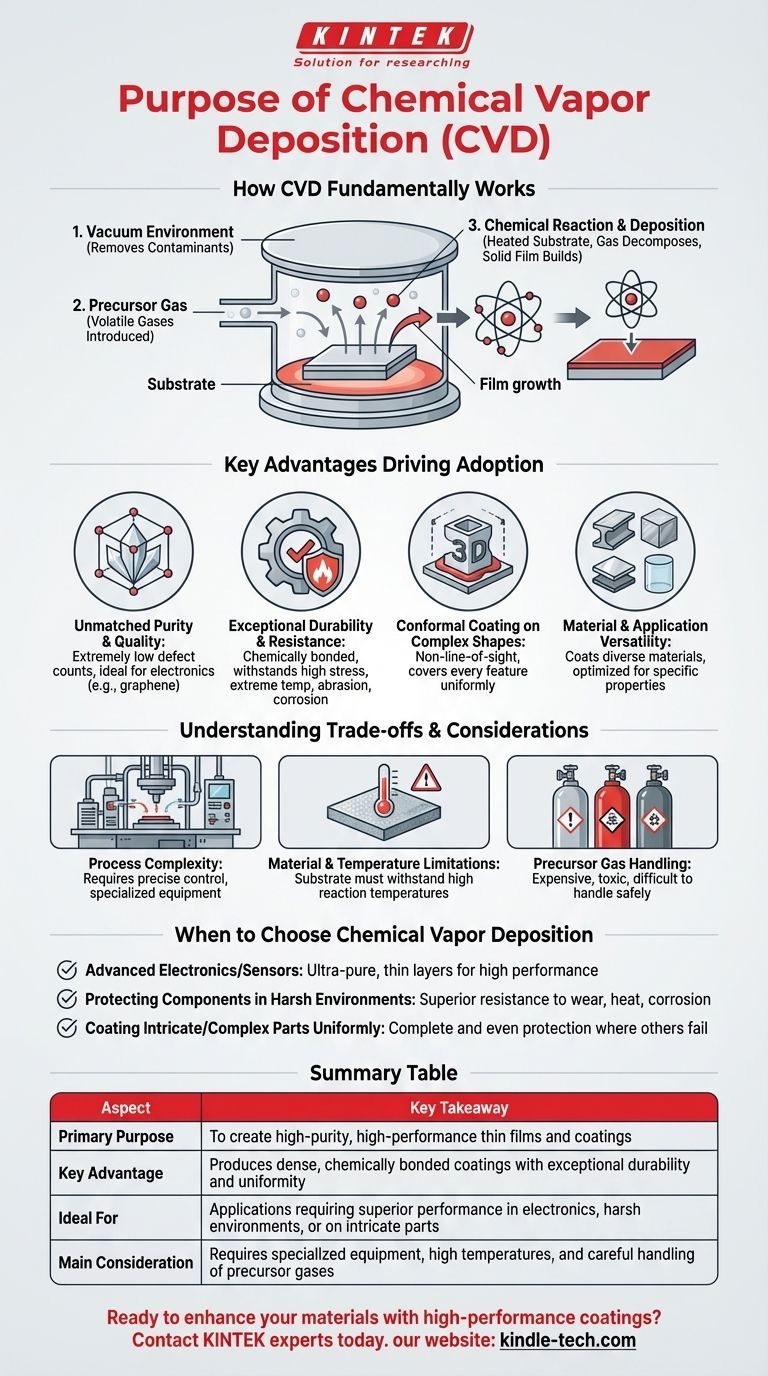

Como a CVD Funciona Fundamentalmente

A Deposição Química de Vapor é um processo definido por uma reação química controlada que resulta em um depósito sólido. Todo o processo ocorre dentro de uma câmara de vácuo para garantir a pureza.

O Ambiente de Vácuo

Primeiro, um componente (ou "substrato") é colocado em uma câmara de vácuo. Este ambiente controlado é crítico para remover contaminantes e garantir que as únicas reações químicas que ocorrem sejam as pretendidas.

O Gás Precursor

Em seguida, um ou mais gases voláteis, conhecidos como precursores, são introduzidos na câmara. Esses gases contêm os átomos específicos (como carbono, silício ou titânio) que formarão o revestimento final.

A Reação Química e a Deposição

A câmara e o substrato são aquecidos a uma temperatura de reação precisa. Essa energia faz com que os gases precursores reajam ou se decomponham, quebrando suas ligações químicas. Os átomos liberados então se ligam à superfície do substrato, criando um filme fino e sólido que se acumula gradualmente em espessura ao longo do tempo.

Principais Vantagens que Impulsionam sua Adoção

A CVD é escolhida em detrimento de outros métodos quando a qualidade e o desempenho da superfície são primordiais. Suas vantagens derivam diretamente de seu mecanismo único de deposição em fase gasosa.

Pureza e Qualidade Incomparáveis

Como o processo começa com gases altamente puros em vácuo, a CVD pode produzir filmes com contagens de defeitos extremamente baixas. É por isso que é um método líder para a fabricação de materiais de alto desempenho, como o grafeno para eletrônicos e sensores.

Durabilidade e Resistência Excepcionais

Os filmes criados por CVD não são meramente pintados; eles são quimicamente ligados ao substrato. Isso resulta em revestimentos densos e duráveis que podem suportar ambientes de alto estresse, temperaturas extremas, abrasão e corrosão.

Revestimento Conformado em Formas Complexas

Ao contrário de processos de linha de visão como a pulverização, os gases precursores na CVD fluem ao redor e para dentro de cada característica de um componente. Essa natureza "não-linha-de-visão" permite depositar um revestimento perfeitamente uniforme mesmo nas superfícies mais complexas e intrincadas.

Versatilidade de Material e Aplicação

O processo é incrivelmente versátil. Pode ser usado para revestir uma ampla gama de materiais, incluindo metais, cerâmicas e vidro. Ao alterar os gases precursores, o filme resultante pode ser otimizado para aplicações muito diferentes, desde camadas condutoras ultrafinas em circuitos até revestimentos industriais espessos e resistentes ao desgaste.

Compreendendo as Trocas e Considerações

Embora poderosa, a CVD é um processo sofisticado com requisitos específicos que a tornam inadequada para todas as aplicações. Compreender esses fatores é fundamental para saber quando aproveitá-la.

Complexidade do Processo

A CVD requer controle preciso sobre temperatura, pressão e taxas de fluxo de gás dentro de um sistema de alto vácuo. Esse nível de controle exige equipamentos especializados e, muitas vezes, caros, em comparação com métodos de revestimento mais simples.

Limitações de Material e Temperatura

O material do substrato deve ser capaz de suportar as altas temperaturas de reação necessárias para que os gases precursores se decomponham. Isso pode limitar os tipos de materiais que podem ser revestidos eficazmente sem serem danificados.

Manuseio de Gás Precursor

Os gases voláteis usados como precursores podem ser caros, tóxicos ou difíceis de manusear com segurança. Isso adiciona considerações logísticas e de segurança ao processo de fabricação.

Quando Escolher a Deposição Química de Vapor

A decisão de usar a CVD deve ser baseada nos requisitos de desempenho final do componente.

- Se o seu foco principal são eletrônicos ou sensores avançados: A CVD é a escolha ideal para criar as camadas de material ultra-puras, sem defeitos e excepcionalmente finas necessárias para alto desempenho.

- Se o seu foco principal é proteger componentes em ambientes agressivos: Os revestimentos densos, duráveis e quimicamente ligados da CVD proporcionam resistência superior ao desgaste, calor e corrosão.

- Se o seu foco principal é revestir peças intrincadas ou complexas de forma uniforme: A capacidade da CVD de revestir conformalmente qualquer superfície exposta garante proteção completa e uniforme onde outros métodos falhariam.

Em última análise, a CVD capacita os engenheiros a aprimorar fundamentalmente a superfície de um material, liberando um desempenho que o material a granel por si só não pode oferecer.

Tabela Resumo:

| Aspecto | Principal Conclusão |

|---|---|

| Propósito Primário | Criar filmes finos e revestimentos de alta pureza e alto desempenho na superfície de um substrato. |

| Principal Vantagem | Produz revestimentos densos e quimicamente ligados com durabilidade e uniformidade excepcionais, mesmo em formas complexas. |

| Ideal Para | Aplicações que exigem desempenho superior em eletrônicos, ambientes agressivos ou em peças intrincadas. |

| Principal Consideração | Requer equipamentos especializados, altas temperaturas e manuseio cuidadoso de gases precursores. |

Pronto para aprimorar seus materiais com revestimentos de alto desempenho?

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para processos precisos de Deposição Química de Vapor. Seja você desenvolvendo eletrônicos de próxima geração ou precisando de revestimentos duráveis para componentes industriais, nossa experiência pode ajudá-lo a alcançar resultados superiores.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem atender às suas necessidades específicas de laboratório e fabricação.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas