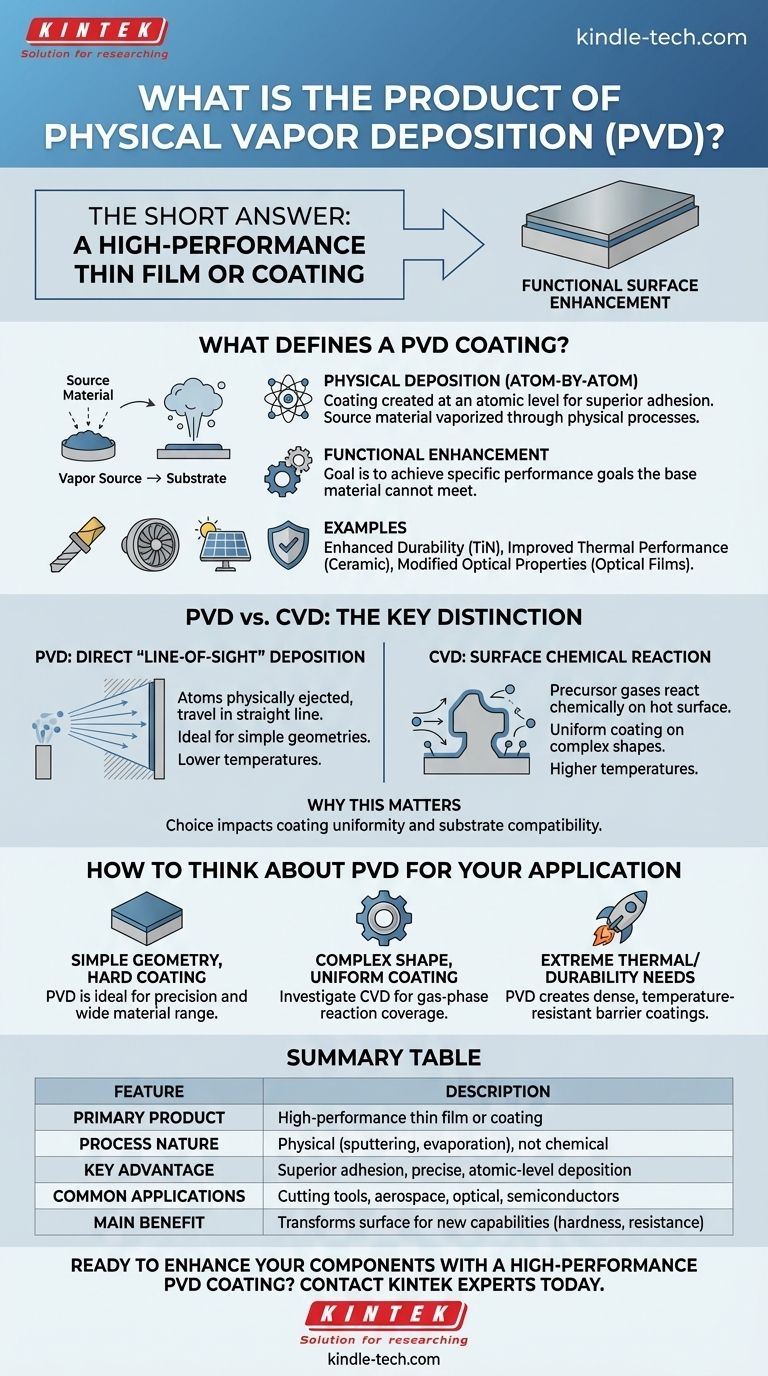

Em resumo, o produto da deposição física de vapor (DPV) é uma película fina ou revestimento de alto desempenho. Este processo deposita uma camada muito fina de material de origem, muitas vezes átomo por átomo, na superfície de um objeto alvo (o substrato). O resultado não é um produto autônomo, mas sim um aprimoramento funcional da superfície que fornece propriedades específicas e projetadas, como dureza, resistência ao desgaste, resistência à temperatura ou características ópticas exclusivas.

A Deposição Física de Vapor não cria um novo objeto; ela transforma fundamentalmente a superfície de um existente. O verdadeiro produto é um revestimento ultrafino e de alto desempenho projetado para conferir a um componente novas capacidades que ele não possuía originalmente.

O que Define um Revestimento DPV?

Para entender o produto da DPV, você precisa entender sua natureza. É fundamentalmente diferente de pintar ou chapear porque o revestimento é criado em nível atômico, resultando em adesão e desempenho superiores.

O Produto é uma Deposição Física

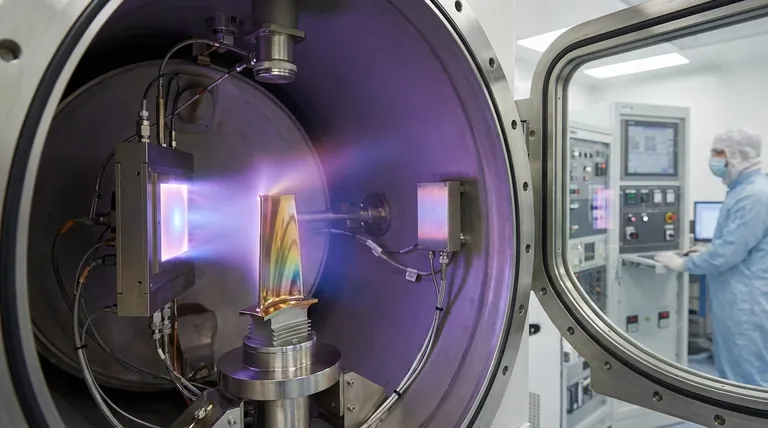

O nome "deposição física de vapor" é crucial. O material de origem é transformado em vapor através de um processo físico — como pulverização catódica (bombardeando-o com partículas de alta energia) ou evaporação (aquecendo-o a vácuo).

Esses átomos vaporizados viajam através da câmara de vácuo e se condensam no substrato, construindo uma camada de filme camada por camada. Nenhuma reação química fundamental se destina a ocorrer na superfície da peça.

O Objetivo é o Aprimoramento Funcional

Os revestimentos DPV são aplicados para atingir um objetivo de desempenho específico que o material base não consegue atender por conta própria. O produto é a função tanto quanto é a própria película.

Exemplos da indústria incluem:

- Durabilidade Aprimorada: Aplicação de revestimentos duros e resistentes à corrosão de materiais como nitreto de titânio para proteger ferramentas de corte e componentes industriais contra o desgaste em ambientes agressivos.

- Desempenho Térmico Melhorado: Adição de revestimentos cerâmicos densos e resistentes à temperatura a componentes aeroespaciais, permitindo que suportem calor extremo e estresse operacional.

- Propriedades Ópticas Modificadas: Deposição de películas ópticas precisas em painéis solares para melhorar a absorção de luz ou em semicondutores como parte do processo de fabricação.

Compreendendo a Distinção Chave: DPV vs. CVD

Um dos pontos de confusão mais comuns é a diferença entre Deposição Física de Vapor (DPV) e Deposição Química de Vapor (DCV). Entender essa diferença esclarece o que é verdadeiramente um produto DPV.

DPV: Deposição Direta por "Linha de Visada"

Na DPV, os átomos são ejetados fisicamente de uma fonte sólida e viajam em linha reta para revestir o substrato. Pense nisso como uma forma de pintura em spray altamente controlada, em nível atômico. O material que atinge a peça é o mesmo material que deixou a fonte.

DCV: Reação Química de Superfície

Na Deposição Química de Vapor, a câmara é preenchida com gases precursores. Esses gases reagem quimicamente na superfície do substrato quente, e o produto dessa reação forma o revestimento.

Por Que Isso Importa para o Produto Final

Essa distinção afeta diretamente a peça revestida final. A DPV é frequentemente um processo de temperatura mais baixa, tornando-a adequada para uma gama mais ampla de materiais de substrato. No entanto, como é um processo de "linha de visada", revestir formas complexas e intrincadas de maneira uniforme pode ser um desafio.

A DCV, por outro lado, envolve um gás que pode fluir ao redor da peça, tornando-a excelente para criar revestimentos altamente uniformes em geometrias complexas. No entanto, muitas vezes requer temperaturas mais altas que o substrato deve ser capaz de suportar.

Como Pensar em DPV para Sua Aplicação

A escolha de um tratamento de superfície depende inteiramente do seu objetivo final. O "produto" de que você precisa é definido pelo problema que você está tentando resolver.

- Se o seu foco principal é adicionar um revestimento duro, resistente ao desgaste ou opticamente específico a uma geometria relativamente simples: A DPV é frequentemente a escolha ideal devido à sua precisão e à ampla gama de materiais que podem ser depositados.

- Se o seu foco principal é aplicar um revestimento altamente uniforme em uma peça complexa e fora da linha de visada: Você deve investigar a Deposição Química de Vapor (DCV), pois sua reação em fase gasosa pode cobrir formas intrincadas de forma mais eficaz.

- Se o seu foco principal é o gerenciamento térmico ou a durabilidade em ambientes extremos: A DPV é um método comprovado para criar os revestimentos de barreira densos e resistentes à temperatura exigidos em campos exigentes como o aeroespacial.

Em última análise, considere a DPV não como um processo de fabricação para criar objetos, mas como uma ferramenta de engenharia de superfície para desbloquear novos níveis de desempenho do material.

Tabela de Resumo:

| Característica | Descrição |

|---|---|

| Produto Principal | Uma película fina ou revestimento de alto desempenho |

| Natureza do Processo | Físico (pulverização catódica, evaporação), não químico |

| Vantagem Principal | Adesão superior e deposição precisa em nível atômico |

| Aplicações Comuns | Ferramentas de corte, componentes aeroespaciais, películas ópticas, semicondutores |

| Benefício Principal | Transforma a superfície de um componente para fornecer novas capacidades (por exemplo, dureza, resistência à corrosão) |

Pronto para aprimorar seus componentes com um revestimento DPV de alto desempenho?

Na KINTEK, somos especializados em equipamentos de laboratório avançados e consumíveis para engenharia de superfície. Nossa experiência em tecnologia DPV pode ajudá-lo a alcançar resistência superior ao desgaste, desempenho térmico e durabilidade para suas necessidades de laboratório ou fabricação.

Entre em contato com nossos especialistas hoje mesmo para discutir como uma solução de revestimento DPV pode resolver seus desafios específicos de material e desbloquear novos níveis de desempenho para seus produtos.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Quais são as desvantagens da PECVD? Compreendendo as Compensações da Deposição em Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são as desvantagens da deposição química a vapor assistida por plasma? Gerenciando as compensações da deposição em baixa temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que são equipamentos de deposição química a vapor assistida por plasma (PECVD)? Um Guia para a Deposição de Filmes Finos a Baixa Temperatura