Em sua essência, o revestimento a vácuo é um processo de alta tecnologia onde um filme fino e sólido de material é depositado sobre uma superfície, átomo por átomo, dentro de uma câmara de vácuo. Este processo envolve a vaporização de um material de origem (como um metal), que então viaja através do vácuo e se condensa no objeto alvo — conhecido como substrato — para formar um revestimento de alto desempenho, fortemente ligado.

O verdadeiro valor do revestimento a vácuo não é apenas aplicar uma camada; é fundamentalmente projetar uma superfície. Ao manipular materiais em nível atômico, este processo confere propriedades como dureza extrema, resistência à corrosão ou características ópticas específicas que são impossíveis de alcançar com tintas ou galvanoplastias tradicionais.

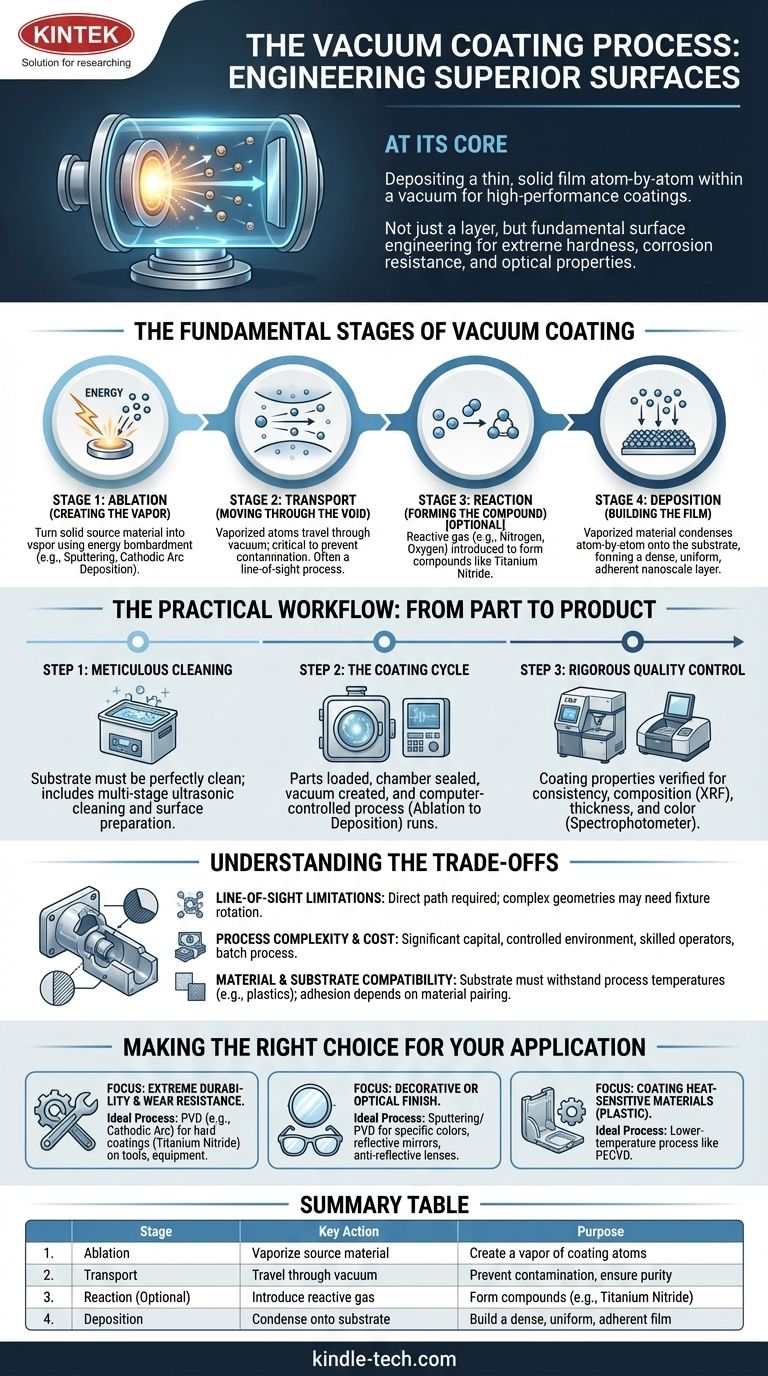

As Etapas Fundamentais do Revestimento a Vácuo

Para entender como o revestimento a vácuo funciona, é melhor dividi-lo em quatro etapas físicas distintas. Essas etapas acontecem em rápida sucessão dentro da câmara de vácuo.

Etapa 1: Ablação - Criando o Vapor

O processo começa transformando um material de origem sólido em vapor. Isso não é feito por simples fusão, mas bombardeando o "alvo" de origem com energia.

Métodos como a pulverização catódica (sputtering) usam um gás ionizado para desalojar fisicamente átomos do alvo. Outro método comum, a deposição por arco catódico, usa um arco elétrico de alta corrente para vaporizar o material.

Etapa 2: Transporte - Movendo-se Através do Vazio

Uma vez vaporizados, esses átomos ou moléculas viajam através da câmara de vácuo. O vácuo é crítico porque remove o ar e outras partículas que, de outra forma, interfeririam ou contaminariam o revestimento.

Este transporte é tipicamente em linha reta, razão pela qual muitos métodos de revestimento a vácuo são considerados processos de "linha de visão".

Etapa 3: Reação - Formando o Composto (Opcional)

Em muitos casos, um gás reativo (como nitrogênio ou oxigênio) é introduzido na câmara. À medida que os átomos de metal vaporizados viajam, eles reagem com este gás.

É assim que compostos como Nitreto de Titânio (para dureza) ou Óxido de Zircônio são formados, permitindo uma ampla gama de propriedades de revestimento projetadas.

Etapa 4: Deposição - Construindo o Filme

Finalmente, o material vaporizado (ou composto recém-formado) atinge o substrato e se condensa em sua superfície. Como isso acontece átomo por átomo, o filme cresce em uma camada altamente densa, uniforme e fortemente aderida, com espessura em nanoescala.

O Fluxo de Trabalho Prático: Da Peça ao Produto

Embora a física ocorra em quatro etapas, um trabalho comercial de revestimento a vácuo segue um fluxo de trabalho operacional rigoroso para garantir qualidade e consistência.

Passo 1: Limpeza e Pré-tratamento Meticulosos

O substrato (a peça a ser revestida) deve estar perfeitamente limpo. Quaisquer óleos, sujeira ou óxidos impedirão que o revestimento adira corretamente. Esta etapa frequentemente envolve limpeza ultrassônica em várias etapas e outras técnicas de preparação de superfície.

Em alguns casos, um pré-tratamento é aplicado para aumentar ainda mais a adesão do revestimento ao substrato.

Passo 2: O Ciclo de Revestimento

As peças limpas são carregadas na câmara de vácuo. A câmara é selada e bombas potentes criam o vácuo. O processo de revestimento em si — ablação, transporte, reação e deposição — é então executado sob controle preciso por computador.

Passo 3: Rigoroso Controle de Qualidade

Após o ciclo, as propriedades do revestimento devem ser verificadas. Técnicos testam cada lote para consistência, usando equipamentos especializados para garantir que o revestimento atenda às especificações.

Ferramentas como uma máquina de fluorescência de raios-X (XRF) são usadas para confirmar a composição elementar e a espessura do revestimento, enquanto um espectrofotômetro pode verificar sua cor.

Compreendendo as Trocas

O revestimento a vácuo é uma tecnologia poderosa, mas vem com restrições específicas que são críticas de entender.

Limitações de Linha de Visão

Processos como a pulverização catódica são de "linha de visão", o que significa que o revestimento só pode ser depositado em superfícies que têm um caminho direto do material de origem. Geometrias internas complexas ou características ocultas podem não ser revestidas uniformemente sem acessórios especializados e rotação da peça.

Complexidade e Custo do Processo

O revestimento a vácuo requer um investimento de capital significativo em equipamentos e um ambiente altamente controlado. É um processo em lote que exige operadores qualificados, tornando-o mais caro do que métodos de acabamento em massa como pintura ou galvanoplastia.

Compatibilidade de Material e Substrato

A escolha do material de revestimento e do substrato deve ser compatível. Alguns substratos, como certos plásticos, não podem suportar as temperaturas geradas durante alguns processos PVD. A adesão e o desempenho dependem muito do emparelhamento dos dois materiais.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo certo depende inteiramente do seu objetivo final.

- Se o seu foco principal é durabilidade extrema e resistência ao desgaste: Processos PVD como a deposição por arco catódico são ideais para criar revestimentos duros (por exemplo, Nitreto de Titânio) em componentes de motor, ferramentas de corte e equipamentos industriais.

- Se o seu foco principal é um acabamento decorativo ou óptico: A pulverização catódica e outros métodos PVD podem depositar uma vasta gama de materiais para criar cores específicas, superfícies refletivas para espelhos ou revestimentos antirreflexo para lentes oftálmicas.

- Se você está revestindo materiais sensíveis ao calor como plástico: Um processo de baixa temperatura como a Deposição Química a Vapor Aprimorada por Plasma (PECVD) pode ser uma escolha mais adequada do que um método PVD de alta temperatura.

Ao compreender esses princípios fundamentais, você pode especificar efetivamente o processo de revestimento a vácuo correto para alcançar o desempenho de superfície desejado.

Tabela Resumo:

| Etapa | Ação Chave | Propósito |

|---|---|---|

| 1. Ablação | Vaporizar material de origem | Criar um vapor de átomos de revestimento |

| 2. Transporte | Viajar através do vácuo | Prevenir contaminação, garantir pureza |

| 3. Reação (Opcional) | Introduzir gás reativo | Formar compostos (ex: Nitreto de Titânio) |

| 4. Deposição | Condensar no substrato | Construir um filme denso, uniforme e aderente |

Pronto para projetar superfícies superiores para seus componentes?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para processos de revestimento a vácuo. Seja você desenvolvendo revestimentos duráveis para ferramentas de corte, acabamentos decorativos para bens de consumo ou camadas ópticas para lentes, nossa experiência e materiais de alta qualidade podem ajudá-lo a alcançar resultados precisos e confiáveis.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades de revestimento a vácuo e engenharia de superfície do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

As pessoas também perguntam

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação