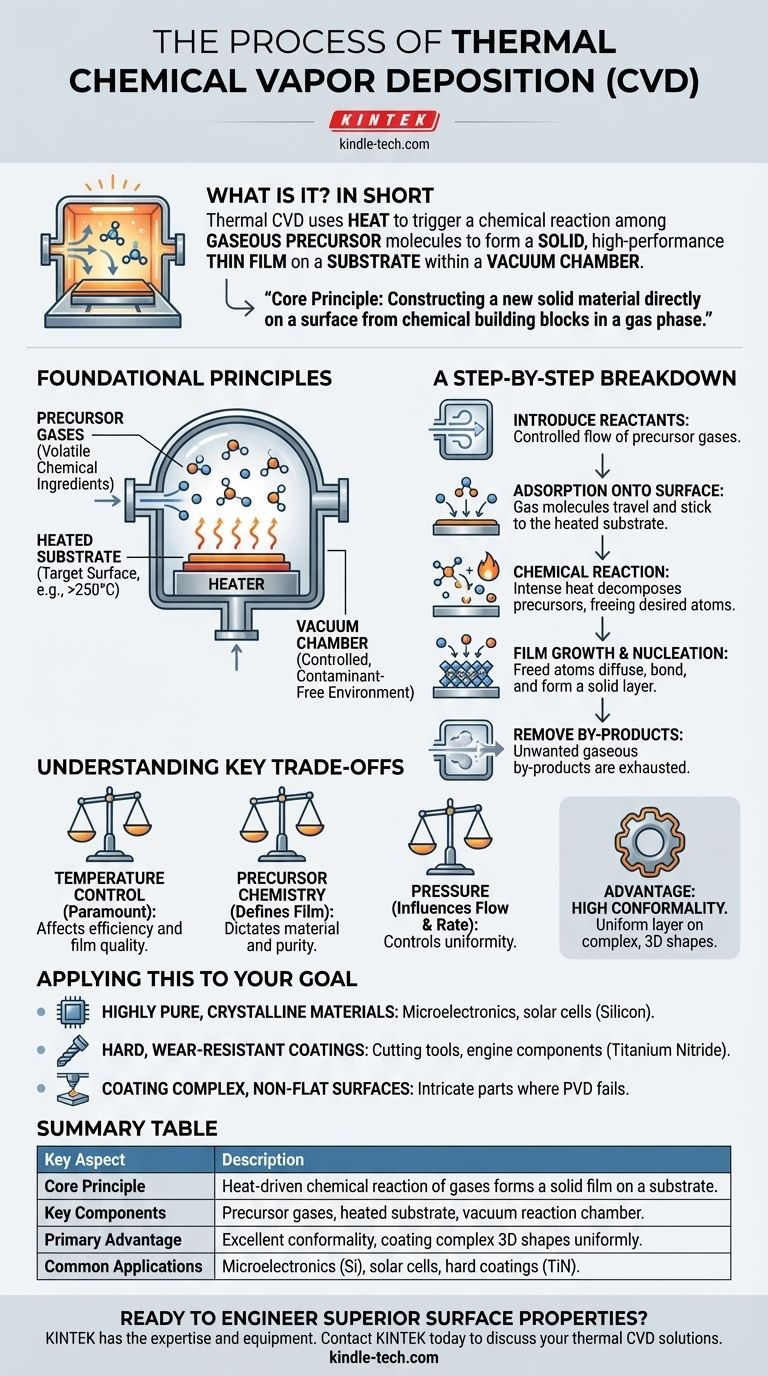

Em resumo, a deposição química de vapor térmica (CVD) é um processo que utiliza calor para desencadear uma reação química entre moléculas precursoras gasosas, fazendo com que formem um filme fino sólido e de alto desempenho em uma superfície alvo, conhecida como substrato. Tudo isso ocorre em um ambiente controlado, geralmente uma câmara de vácuo, onde o calor fornece a energia necessária para que os precursores se decomponham e se liguem ao substrato, construindo a camada de revestimento desejada camada por camada.

O princípio central do CVD térmico não é simplesmente depositar um material, mas sim construir um novo material sólido diretamente em uma superfície a partir de blocos de construção químicos em fase gasosa. O processo transforma gases voláteis em um filme sólido estável através de uma reação química precisa, impulsionada pelo calor.

Os Princípios Fundamentais do CVD

Para compreender totalmente o processo, é essencial entender os componentes chave e o ambiente em que a reação ocorre. Cada elemento desempenha um papel crítico na qualidade final do filme depositado.

O Papel dos Gases Precursores

Os precursores são os ingredientes químicos para o revestimento final. São compostos voláteis, o que significa que existem como um gás na temperatura e pressão de reação.

Esses gases são cuidadosamente selecionados para conter os átomos específicos necessários para o filme desejado. Por exemplo, para criar um filme de nitreto de silício, seriam usados precursores contendo silício e nitrogênio.

O Substrato e a Câmara de Reação

O substrato é o objeto ou peça de trabalho que está sendo revestido. Ele é colocado dentro de uma câmara de reação selada.

Esta câmara está tipicamente sob um vácuo. A criação de um vácuo remove o ar e outros contaminantes potenciais que poderiam interferir na reação química ou ficar presos no filme, comprometendo sua pureza e desempenho.

O Poder da Energia Térmica

O calor é o motor do processo de CVD térmico. O substrato é aquecido a uma temperatura de reação precisa, muitas vezes variando de 250°C a bem mais de 1000°C, dependendo da química específica.

Esta energia térmica fornece a energia de ativação necessária para quebrar as ligações químicas dentro das moléculas do gás precursor, permitindo que a reação química desejada ocorra na superfície do substrato.

Uma Análise Passo a Passo do Processo de Deposição

A criação de um filme fino via CVD térmico é uma sequência de eventos altamente controlada que ocorre no nível molecular.

Passo 1: Introdução dos Reagentes

Um fluxo contínuo e controlado de um ou mais gases precursores é introduzido na câmara de reação.

Passo 2: Adsorção na Superfície

As moléculas do gás precursor viajam pela câmara e entram em contato com o substrato aquecido, onde se adsorvem fisicamente (aderem) à superfície.

Passo 3: A Reação Química

O calor intenso do substrato fornece a energia para que as moléculas precursoras adsorvidas se decomponham ou reajam entre si. Esta reação química libera os átomos desejados que formarão o filme.

Passo 4: Crescimento do Filme e Nucleação

Os átomos recém-liberados se difundem pela superfície e se ligam ao substrato e uns aos outros. Este processo, conhecido como nucleação, forma uma camada sólida estável que gradualmente aumenta em espessura.

Passo 5: Remoção de Subprodutos

A reação química quase sempre produz subprodutos gasosos indesejados. Esses subprodutos voláteis são removidos da câmara pelo sistema de fluxo de gás, impedindo que contaminem o filme em crescimento.

Compreendendo as Trocas Chave

Embora poderoso, o CVD térmico é um processo de precisão. O sucesso depende do equilíbrio cuidadoso de várias variáveis críticas.

O Controle de Temperatura é Primordial

A temperatura do substrato é a variável mais crítica. Se for muito baixa, a reação não ocorrerá de forma eficiente, levando a um crescimento lento ou má qualidade do filme. Se for muito alta, reações indesejadas podem ocorrer na fase gasosa antes mesmo que os precursores atinjam a superfície.

A Química do Precursor Define o Filme

A escolha dos gases precursores dita fundamentalmente o material que está sendo depositado. A pureza desses gases também é essencial, pois quaisquer impurezas podem ser incorporadas ao filme final, alterando suas propriedades.

A Pressão Influencia Tudo

A pressão dentro da câmara afeta como os gases fluem e com que rapidez eles atingem o substrato. É uma variável chave usada para controlar a taxa de deposição e a uniformidade do revestimento.

Alta Conformidade é uma Vantagem Chave

Como o revestimento é formado a partir de um gás que envolve o substrato, o CVD é excepcionalmente bom em criar uma camada uniforme sobre formas complexas e tridimensionais. Esta "conformidade" é uma vantagem significativa sobre métodos de deposição por linha de visão, como o PVD.

Aplicando Isso ao Seu Objetivo

Entender o processo de CVD permite que você veja por que ele é escolhido para algumas das aplicações mais exigentes em tecnologia e fabricação.

- Se o seu foco principal é criar materiais cristalinos de alta pureza: O CVD térmico é o padrão da indústria para a fabricação dos filmes de silício ultrapuros que formam a base de microchips e células solares.

- Se o seu foco principal é aplicar revestimentos duros e resistentes ao desgaste: O processo é ideal para revestir ferramentas de corte, componentes de motor e mancais com materiais como nitreto de titânio para durabilidade excepcional.

- Se o seu foco principal é revestir superfícies complexas e não planas: A natureza gasosa do CVD garante uma camada uniforme (conforme) que os métodos de deposição física têm dificuldade em alcançar, tornando-o perfeito para peças intrincadas.

Em última análise, o CVD térmico fornece um método poderoso para engenharia de materiais com propriedades superiores diretamente na superfície de um componente.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Princípio Central | Reação química impulsionada pelo calor de gases forma um filme sólido em um substrato. |

| Componentes Chave | Gases precursores, substrato aquecido, câmara de reação a vácuo. |

| Vantagem Principal | Excelente conformidade, revestindo formas 3D complexas uniformemente. |

| Aplicações Comuns | Microeletrônica (filmes de silício), células solares, revestimentos duros (nitreto de titânio). |

Pronto para Projetar Propriedades de Superfície Superiores?

O CVD térmico é uma ciência precisa, e o equipamento certo é fundamental para o sucesso. Se o seu objetivo é criar materiais ultrapuros para eletrônicos, aplicar revestimentos duráveis resistentes ao desgaste ou revestir uniformemente componentes complexos, a KINTEK tem a experiência e o equipamento de laboratório para apoiar sua P&D e produção.

Entre em contato com a KINTEK hoje para discutir como nossas soluções e consumíveis de CVD térmico podem ajudá-lo a construir filmes finos de alto desempenho que atendam às suas especificações exatas.

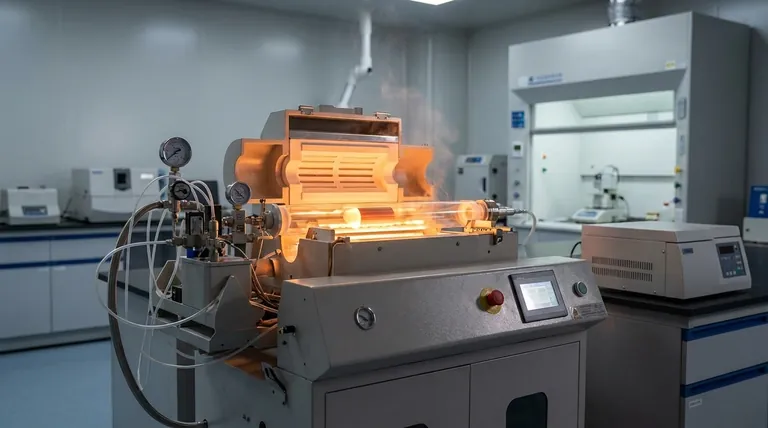

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza