Em sua essência, o revestimento por pulverização catódica é um método sofisticado para aplicar um filme excepcionalmente fino e durável de um material sobre outro. Este é um processo de Deposição Física de Vapor (PVD) que funciona ejetando átomos de um material fonte (o "alvo") e depositando-os, átomo por átomo, na superfície de um objeto (o "substrato"). Todo o processo ocorre dentro de um vácuo para garantir que os átomos possam viajar desimpedidos.

O revestimento por pulverização catódica não é um simples spray ou galvanoplastia; é um processo de transferência de momento que incorpora átomos na superfície de um substrato. Isso cria uma ligação incrivelmente forte, a nível atômico, tornando o novo filme uma parte permanente do objeto original.

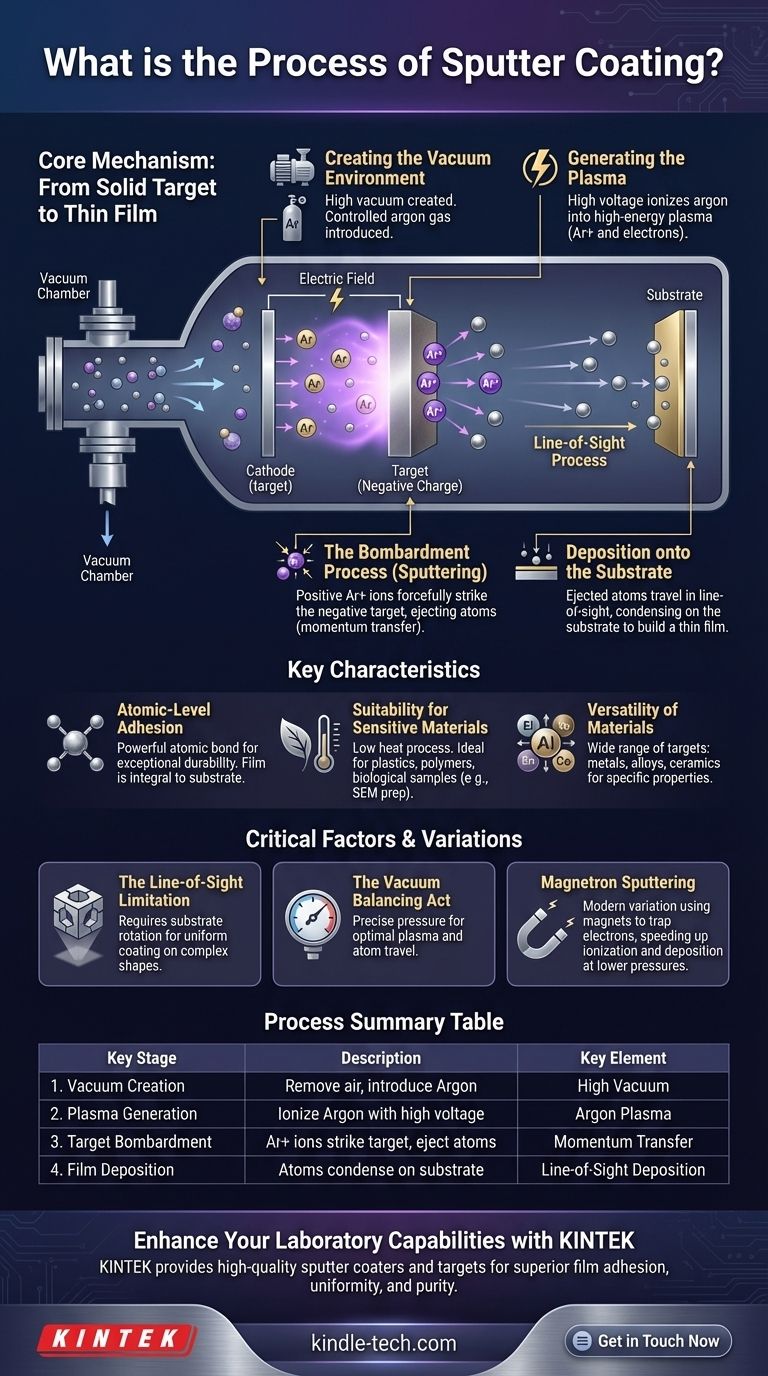

O Mecanismo Central: Do Alvo Sólido ao Filme Fino

Compreender o processo de revestimento por pulverização catódica envolve algumas etapas chave que transformam um bloco sólido de material em um filme fino de alto desempenho. A precisão deste processo é o que confere ao revestimento final suas propriedades únicas.

Etapa 1: Criação do Ambiente de Vácuo

Antes que qualquer coisa possa acontecer, a câmara contendo o material alvo e o substrato é evacuada para criar um alto vácuo.

Uma pequena quantidade, precisamente controlada, de um gás inerte, mais comumente argônio, é então introduzida na câmara. Este vácuo é fundamental porque garante que os átomos pulverizados possam viajar diretamente para o substrato sem colidir com ar ou outras partículas.

Etapa 2: Geração do Plasma

Uma alta tensão é aplicada dentro da câmara, criando um campo elétrico poderoso. O material alvo recebe uma carga negativa.

Essa energia remove elétrons dos átomos de gás argônio, transformando o gás em um plasma ionizado — uma mistura de alta energia de íons argônio positivos e elétrons livres.

Etapa 3: O Processo de Bombardeamento (Pulverização Catódica)

Os íons argônio carregados positivamente são acelerados vigorosamente pelo campo elétrico e colidem com o material alvo carregado negativamente.

Este bombardeamento é um processo puramente físico. O momento do impacto é transferido para os átomos na superfície do alvo, desalojando-os e ejetando-os para a câmara de vácuo. Este é o efeito de "pulverização catódica".

Etapa 4: Deposição no Substrato

Os átomos ejetados do alvo viajam através do vácuo e atingem o substrato, que é estrategicamente posicionado para interceptá-los.

Como os átomos viajam em linha reta, este é conhecido como um processo de "linha de visão". Os átomos se condensam na superfície do substrato, construindo gradualmente um filme fino, uniforme e altamente denso.

Características Chave de um Revestimento Pulverizado Catodicamente

A forma como um filme pulverizado catodicamente é criado lhe confere vantagens distintas sobre outros métodos de revestimento.

Adesão a Nível Atômico

Os átomos pulverizados chegam ao substrato com alta energia cinética. Essa energia os impulsiona para a superfície do substrato, criando uma ligação poderosa a nível atômico.

O revestimento não fica apenas por cima; ele se torna uma parte integrante do substrato, resultando em adesão e durabilidade excepcionais.

Adequação para Materiais Sensíveis

O processo de pulverização catódica confere muito pouco calor ao próprio substrato. Os átomos pulverizados têm baixas temperaturas, e o processo não depende de fusão ou evaporação.

Isso o torna um método ideal para revestir materiais sensíveis ao calor, como plásticos, polímeros e amostras biológicas, que são frequentemente revestidos com ouro para análise em um Microscópio Eletrônico de Varredura (MEV).

Versatilidade de Materiais

Uma ampla gama de materiais pode ser usada como alvo de pulverização catódica. Isso inclui metais puros, ligas complexas e até compostos cerâmicos. Essa versatilidade permite a criação de revestimentos com propriedades elétricas, ópticas ou de resistência ao desgaste específicas.

Compreendendo as Desvantagens e Fatores Críticos

Embora poderoso, o revestimento por pulverização catódica requer um controle cuidadoso sobre várias variáveis para ser bem-sucedido.

A Limitação da 'Linha de Visão'

O caminho em linha reta dos átomos pulverizados significa que as superfícies que não estão diretamente voltadas para o alvo não serão revestidas.

Para revestir objetos complexos e tridimensionais uniformemente, o substrato deve ser girado ou manipulado em múltiplos eixos durante o processo de deposição para garantir que todas as superfícies sejam expostas ao fluxo atômico.

O Equilíbrio do Vácuo

O nível de vácuo é um equilíbrio delicado. A pressão deve ser baixa o suficiente para permitir que os átomos viajem livremente, mas alta o suficiente para sustentar o plasma de argônio necessário para a pulverização catódica.

Se a pressão for muito alta, os átomos pulverizados colidirão com os átomos de gás, perdendo energia e falhando em se ligar adequadamente ao substrato.

Uma Variação Importante: Pulverização Catódica Magnetrônica

Muitos sistemas modernos usam pulverização catódica magnetrônica. Esta técnica usa ímãs poderosos atrás do alvo para aprisionar elétrons livres no plasma.

Aprisionar elétrons perto do alvo aumenta drasticamente a taxa de ionização do argônio. Isso cria um plasma mais denso, o que acelera o processo de pulverização catódica, melhora as taxas de deposição e permite que o sistema opere em pressões ainda mais baixas.

Fazendo a Escolha Certa para Sua Aplicação

Compreender os princípios do revestimento por pulverização catódica permite que você determine se é a solução certa para seu objetivo de engenharia específico.

- Se seu foco principal é revestir materiais sensíveis ao calor: A pulverização catódica é uma excelente escolha devido ao seu processo de deposição a baixa temperatura, que evita danos a plásticos ou amostras biológicas.

- Se seu foco principal é criar um filme extremamente durável e resistente ao desgaste: A adesão a nível atômico fornecida pela pulverização catódica cria uma ligação superior que supera significativamente a galvanoplastia ou pintura simples.

- Se seu foco principal é obter um revestimento altamente puro, denso e uniforme: O ambiente de vácuo controlado e a deposição a nível atômico da pulverização catódica oferecem controle inigualável sobre a qualidade e a estrutura do filme.

Ao entender que a pulverização catódica constrói um filme átomo por átomo, você pode alavancar seus pontos fortes únicos para as aplicações mais exigentes.

Tabela de Resumo:

| Estágio Chave | Descrição | Elemento Chave |

|---|---|---|

| 1. Criação do Vácuo | A câmara é evacuada para remover partículas de ar. | Alto Vácuo |

| 2. Geração de Plasma | Gás inerte (Argônio) é ionizado por um campo elétrico de alta tensão. | Plasma de Argônio |

| 3. Bombardeamento do Alvo | Íons argônio positivos atingem o alvo carregado negativamente, ejetando átomos. | Transferência de Momento |

| 4. Deposição do Filme | Átomos ejetados viajam e se condensam na superfície do substrato. | Deposição em Linha de Visão |

Pronto para Aprimorar Suas Capacidades de Laboratório?

O revestimento por pulverização catódica é essencial para criar filmes finos duráveis e de alto desempenho para aplicações que vão desde a preparação de amostras de MEV até eletrônicos avançados e revestimentos ópticos.

A KINTEK é especializada em fornecer equipamentos e consumíveis de laboratório de alta qualidade, incluindo pulverizadores catódicos e alvos confiáveis, para atender às suas necessidades específicas de laboratório. Nossa experiência garante que você alcance adesão, uniformidade e pureza de filme superiores para seus projetos mais exigentes.

Entre em contato conosco hoje para discutir como nossas soluções podem otimizar seu processo de deposição de filmes finos e impulsionar sua pesquisa adiante.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados