Em sua essência, a Sinterização por Plasma de Faísca (SPS) é uma técnica de consolidação de alta velocidade. Ela utiliza uma corrente elétrica direta pulsada e pressão uniaxial para transformar pós em um sólido denso. O processo geralmente envolve quatro etapas principais: criação de vácuo, aplicação de pressão, aquecimento resistivo rápido via corrente pulsada e uma etapa final de resfriamento.

A vantagem fundamental da SPS reside em seu mecanismo de aquecimento único. Ao passar uma corrente de alta amperagem e baixa voltagem diretamente através da matriz condutiva e do pó, ela gera calor intenso e localizado nos pontos de contato das partículas, permitindo a densificação em minutos, em vez de horas.

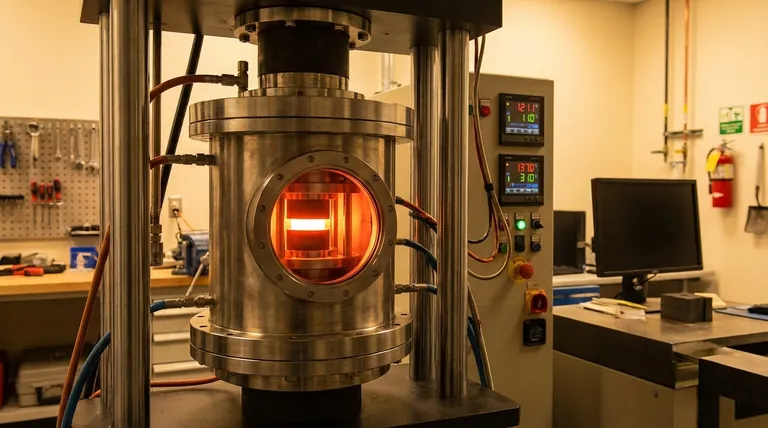

Desconstruindo o Processo SPS

Para realmente entender a SPS, devemos analisar como cada etapa contribui para as propriedades finais do material. O processo é uma sequência cuidadosamente orquestrada, realizada dentro de uma prensa especializada.

Etapa 1: Carregamento da Amostra e Evacuação

Primeiro, o material em pó é carregado em uma matriz condutiva, que é quase sempre feita de grafite. Este conjunto de matriz é então colocado entre dois eletrodos dentro de uma câmara de vácuo.

A câmara é evacuada para remover gases atmosféricos. Esta etapa crucial evita a oxidação do material em pó e das ferramentas de grafite, que de outra forma seriam comprometidas pelas altas temperaturas de processamento.

Etapa 2: Aplicação de Pressão Uniaxial

Uma vez atingido o vácuo desejado, uma pressão uniaxial é aplicada através dos eletrodos, que atuam como êmbolos de prensa. Esta pressão inicial compacta o pó, aumentando o contato partícula a partícula.

Isso garante boa condutividade elétrica em todo o compacto de pó, o que é essencial para a etapa de aquecimento subsequente. A pressão é mantida ou aumentada durante todo o ciclo de aquecimento para auxiliar na densificação.

Etapa 3: Corrente Pulsada e Aquecimento Rápido

Esta é a etapa definidora do processo SPS. Uma corrente contínua (CC) pulsada de alta potência é aplicada diretamente aos eletrodos. A corrente flui através da matriz de grafite e, criticamente, através da própria amostra de pó.

Isso cria um aquecimento rápido através de vários mecanismos. O efeito principal é o aquecimento Joule (aquecimento resistivo). Além disso, nos pontos de contato entre partículas de pó individuais, podem ocorrer descargas de faísca, gerando plasma localizado e momentaneamente de alta temperatura. Este efeito limpa as superfícies das partículas e acelera drasticamente a formação de "pescoços" ou ligações entre elas.

Etapa 4: Consolidação e Resfriamento

À medida que a temperatura aumenta rapidamente até o ponto de sinterização alvo, o material amolece e densifica sob a pressão constante, eliminando a porosidade. O processo é mantido nesta temperatura por um período muito curto — muitas vezes apenas alguns minutos.

Uma vez atingida a densidade desejada, a corrente é desligada. O sistema então resfria rapidamente, fixando a microestrutura de grão fino que é uma característica da técnica SPS.

O Que Torna a SPS Fundamentalmente Diferente?

A SPS não é simplesmente uma versão mais rápida da prensagem a quente tradicional. Seu método de aquecimento direto cria condições fundamentalmente diferentes das de um forno convencional.

O Papel do Aquecimento por Corrente Direta

Em uma prensa a quente tradicional, um forno aquece externamente a matriz e a amostra, um processo lento que depende da condução térmica. A SPS usa o material e a matriz como seus próprios elementos de aquecimento. Este aquecimento interno e direto é incrivelmente eficiente e rápido.

O Efeito "Plasma de Faísca"

A corrente pulsada gera descargas de faísca nos vazios entre as partículas de pó. Isso gera temperaturas localizadas muito mais altas do que a temperatura geral da amostra. Este fenômeno limpa as superfícies das partículas de contaminantes e as ativa para a ligação, um fator chave na rápida velocidade de sinterização.

Velocidade Sem Precedentes Inibe o Crescimento de Grãos

O resultado mais significativo da SPS é a velocidade. As taxas de aquecimento podem ser de centenas de graus Celsius por minuto. Ao minimizar o tempo que o material passa em altas temperaturas, a SPS inibe efetivamente o crescimento de grãos, permitindo a produção de materiais totalmente densos com microestruturas excepcionalmente finas e, muitas vezes, novas.

Compreendendo as Trocas e Considerações

Embora poderosa, a SPS não é uma solução universal. Ela vem com seu próprio conjunto de restrições que são críticas para entender para uma aplicação bem-sucedida.

Restrições de Material e Ferramentas

O processo SPS padrão requer que tanto a matriz quanto, idealmente, a amostra sejam eletricamente condutivas. Embora isolantes possam ser sinterizados, isso requer um design cuidadoso da matriz, pois o calor deve ser transferido da matriz para o pó. O processo também é amplamente limitado ao uso de ferramentas de grafite, que possuem limitações de temperatura e pressão.

Gradientes de Temperatura

Como o aquecimento se origina do fluxo de corrente, alcançar uma uniformidade de temperatura perfeita pode ser desafiador. Gradientes de temperatura podem existir entre a superfície e o núcleo de uma amostra grande, o que deve ser levado em consideração no design do processo.

O Debate do "Plasma"

É importante notar que, embora o termo "Sinterização por Plasma de Faísca" seja amplamente utilizado, a existência de um plasma sustentado e em massa em toda a amostra é objeto de debate científico. No entanto, os efeitos práticos da descarga de faísca e do aquecimento localizado nas interfaces das partículas são bem documentados e são responsáveis pelas vantagens únicas da técnica.

Como Aplicar Isso ao Seu Objetivo

A escolha de um método de sinterização depende inteiramente do resultado desejado para o seu material.

- Se o seu foco principal é a prototipagem rápida ou o desenvolvimento de novos materiais: A SPS é a escolha ideal devido à sua velocidade extrema e à sua capacidade de criar microestruturas únicas e fora do equilíbrio.

- Se o seu foco principal é a produção de peças nanoestruturadas de alta densidade: A SPS se destaca em alcançar a densificação total, preservando o tamanho de grão fino que é crucial para propriedades mecânicas aprimoradas.

- Se o seu foco principal é a produção econômica de componentes simples e grandes: A sinterização por prensagem a quente tradicional ou a sinterização em forno convencional podem ser mais adequadas se os benefícios microestruturais únicos da SPS não forem necessários.

Em última análise, a Sinterização por Plasma de Faísca oferece um nível incomparável de controle sobre a microestrutura de um material através de sua entrega de energia única e rápida.

Tabela Resumo:

| Etapa | Ação Chave | Propósito |

|---|---|---|

| 1. Carregamento da Amostra e Evacuação | Carregar pó na matriz de grafite, criar vácuo | Prevenir oxidação, preparar para aquecimento |

| 2. Aplicar Pressão | Aplicar pressão uniaxial através dos eletrodos | Compactar pó, garantir contato elétrico |

| 3. Aquecimento por Corrente Pulsada | Aplicar corrente CC pulsada diretamente ao pó | Aquecimento rápido via aquecimento Joule e descargas de faísca |

| 4. Consolidação e Resfriamento | Manter a temperatura brevemente, depois resfriar rapidamente | Atingir densidade total enquanto inibe o crescimento de grãos |

Pronto para alcançar uma consolidação de material superior com a Sinterização por Plasma de Faísca?

Na KINTEK, somos especializados em equipamentos de laboratório avançados para pesquisa e desenvolvimento de materiais. Nossa experiência em tecnologias de sinterização pode ajudá-lo a:

- Desenvolver novos materiais com microestruturas únicas

- Alcançar a densificação total preservando tamanhos de grão finos

- Acelerar sua P&D com capacidades de processamento rápido

Quer esteja a trabalhar com pós condutores ou materiais especializados, a nossa equipa pode fornecer a solução SPS certa para as suas necessidades de laboratório.

Entre em contato com a KINTEK hoje para discutir como a Sinterização por Plasma de Faísca pode transformar sua pesquisa de materiais!

Guia Visual

Produtos relacionados

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização de Porcelana Dental a Vácuo

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- Quais são os tamanhos de autoclaves? Um Guia para Escolher a Capacidade Certa para o Seu Laboratório

- Você precisa autoclavar vidraria? Um Guia para Esterilização vs. Limpeza

- Como funciona a autoclave de laboratório? Obtenha Esterilização Completa com Vapor de Alta Pressão

- Que temperatura deve ser atingida para esterilização em 10-12 minutos? Obtenha Esterilidade Rápida e Confiável com Autoclave Flash

- O Autoclave pode esterilizar líquidos? Domine a Esterilização Líquida Segura e Eficaz