Em essência, a sinterização de vidro é um processo de fabricação que transforma pó de vidro fino em um objeto sólido e denso. Isso é alcançado aplicando calor e pressão para fundir as partículas de pó, crucialmente, sem derreter o vidro para um estado líquido. O processo permite a criação de formas complexas e materiais compósitos que seriam difíceis ou impossíveis com as técnicas tradicionais de fusão de vidro.

O princípio central da sinterização não é derreter, mas fundir. Ao aquecer o pó de vidro a uma temperatura abaixo do seu ponto de fusão, as partículas individuais se ligam em seus pontos de contato através da difusão atômica, eliminando gradualmente os espaços entre elas para formar uma massa unificada e sólida.

O Objetivo Fundamental: Fundir Sem Derreter

A sinterização é um processo de difusão em estado sólido. Ela depende de um controle preciso sobre a temperatura e a pressão para alcançar resultados que são fundamentalmente diferentes da simples fundição ou sopro.

O Que a Sinterização Consegue

Em vez de transformar o material em um líquido, a sinterização fornece energia térmica suficiente para que os átomos migrem através das fronteiras das partículas individuais de vidro.

Essa migração faz com que as partículas se unam e se fundam, reduzindo a área de superfície total e eliminando os poros, ou espaços vazios, entre elas. O resultado é uma peça final densificada e fortalecida.

O Material de Partida: Pó de Vidro

O processo começa com vidro finamente pulverizado. O pequeno tamanho das partículas é crucial, pois cria uma vasta área de superfície, o que proporciona mais pontos de contato para as partículas se ligarem durante a fase de aquecimento.

Às vezes, agentes de acoplamento ou ligantes são misturados com o pó para ajudar a forma inicial a se manter unida antes de ser aquecida.

O Papel da Temperatura e da Atmosfera

A temperatura é cuidadosamente elevada a um ponto onde o vidro se torna macio o suficiente para que os átomos se movam, mas não tão quente que flua como um líquido.

Esse aquecimento é frequentemente feito em uma atmosfera controlada, como uma mistura de nitrogênio e hidrogênio, para evitar reações químicas indesejadas e garantir a integridade do produto final.

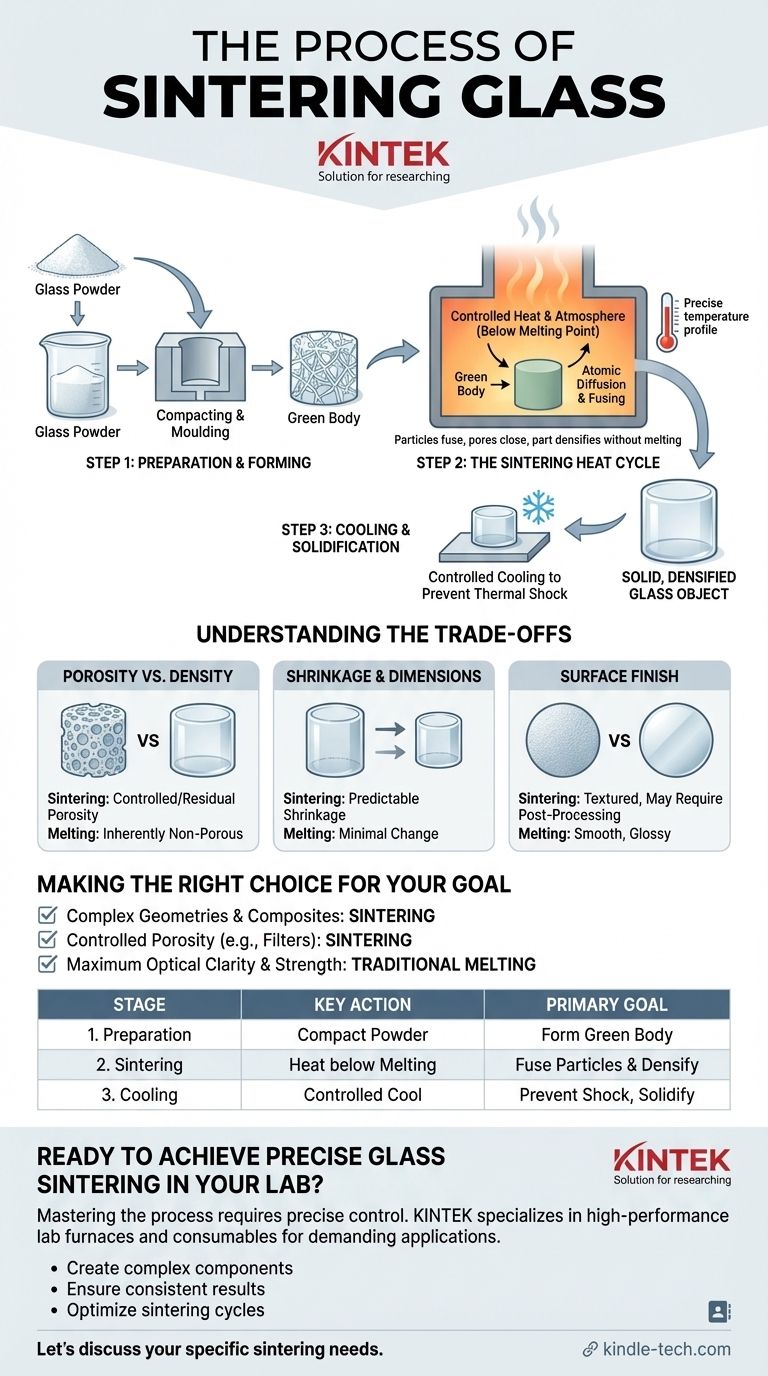

Uma Análise Detalhada do Processo Passo a Passo

Embora as especificidades possam variar, o processo de sinterização para vidro geralmente segue três estágios primários, de um pó solto a um componente acabado.

Etapa 1: Preparação e Formação

Primeiro, o pó de vidro é compactado na forma desejada. Isso pode ser feito pressionando-o em um molde rígido, frequentemente feito de um material como grafite que pode suportar altas temperaturas.

Esta forma inicial e frágil é frequentemente chamada de "corpo verde". Ela tem a geometria da peça final, mas carece da força e densidade, que ela ganhará durante a fase de aquecimento.

Etapa 2: O Ciclo de Aquecimento da Sinterização

O corpo verde é colocado em um forno e aquecido de acordo com um perfil de temperatura preciso. À medida que a temperatura sobe, quaisquer ligantes voláteis são queimados.

A peça é então mantida na temperatura máxima de sinterização por uma duração definida. Durante este tempo, as partículas se fundem, os poros são fechados, e a peça encolhe e densifica-se em um todo sólido.

Etapa 3: Resfriamento e Solidificação

Após a conclusão da sinterização, a peça é cuidadosamente resfriada. Este resfriamento controlado é crítico para prevenir o choque térmico, que poderia causar rachaduras ou tensões internas no objeto de vidro recém-formado.

O resultado é uma única peça sólida com uma microestrutura e propriedades diretamente determinadas pelo ciclo de sinterização.

Compreendendo as Compensações

A sinterização é uma técnica poderosa, mas envolve compensações que são críticas para entender quando comparada à fusão tradicional de vidro.

Porosidade vs. Densidade

Um desafio primário na sinterização é alcançar a densificação completa. É difícil eliminar cada poro, e qualquer porosidade residual pode impactar a clareza óptica e a resistência mecânica do vidro.

O vidro derretido, por outro lado, é inerentemente não poroso.

Contração e Controle Dimensional

O processo de eliminação de poros inerentemente faz com que a peça inteira encolha. Essa contração deve ser precisamente prevista e contabilizada no projeto inicial do molde para alcançar dimensões finais precisas.

A contração descontrolada ou irregular pode levar a peças empenadas ou inutilizáveis.

Acabamento de Superfície e Pós-processamento

Uma peça sinterizada pode não ter a superfície perfeitamente lisa e brilhante característica do vidro fundido.

Dependendo da aplicação, um componente de vidro sinterizado pode exigir usinagem ou polimento subsequente com ferramentas de diamante especializadas para atender às especificações finais de acabamento de superfície ou precisão dimensional.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão entre sinterização e fusão tradicional depende inteiramente das propriedades específicas e da geometria que você precisa alcançar em seu componente final.

- Se o seu foco principal é criar geometrias complexas ou incorporar outros materiais: A sinterização é a escolha superior, pois permite formar formas intrincadas ou fundir vidro em torno de peças metálicas em um molde.

- Se o seu foco principal é alcançar porosidade controlada: A sinterização é o único método que pode produzir um objeto de vidro com um nível específico e projetado de porosidade para aplicações como filtros científicos.

- Se o seu foco principal é a máxima clareza óptica e resistência mecânica: Os processos tradicionais de fusão e formação são geralmente melhores, pois produzem um material totalmente denso e não poroso, sem o risco de vazios residuais.

Em última análise, a sinterização oferece uma poderosa ferramenta de engenharia para construir componentes de vidro com microestruturas e propriedades personalizadas que são simplesmente inatingíveis por métodos convencionais.

Tabela Resumo:

| Estágio | Ação Chave | Objetivo Primário |

|---|---|---|

| 1. Preparação | Compactação do pó de vidro em um molde | Formar um 'corpo verde' com a forma desejada |

| 2. Sinterização | Aquecimento abaixo do ponto de fusão em um forno controlado | Fundir partículas via difusão atômica para densificar a peça |

| 3. Resfriamento | Resfriamento controlado da peça sinterizada | Prevenir choque térmico e solidificar o objeto final |

| Compensação | Sinterização | Fusão Tradicional |

| Porosidade | Pode ser controlada/projetada | Inerentemente não porosa |

| Geometria | Ideal para formas complexas e compósitos | Limitada pelo fluxo e moldabilidade |

| Contração | Ocorre contração previsível | Mínima alteração dimensional |

Pronto para Alcançar uma Sinterização Precisa de Vidro em Seu Laboratório?

Dominar o processo de sinterização requer controle preciso de temperatura e equipamentos confiáveis. A KINTEK é especializada em fornos de laboratório de alto desempenho e consumíveis projetados para aplicações exigentes como a sinterização de vidro.

Fornecemos as ferramentas e a experiência para ajudá-lo a:

- Criar componentes de vidro complexos com microestruturas personalizadas.

- Garantir resultados consistentes com aquecimento preciso e uniforme.

- Otimizar seus ciclos de sinterização para máxima densidade e resistência.

Vamos discutir suas necessidades específicas de sinterização. Entre em contato com nossos especialistas hoje para encontrar a solução perfeita para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual é a característica principal de um forno mufla? Desbloqueie Aquecimento Puro e Livre de Contaminação

- Qual é a diferença entre tipos quentes (hot type) e tipos frios (cold type)? Descubra a Revolução da Impressão

- Como funciona um forno mufla de alta temperatura? Obtenha aquecimento uniforme e livre de contaminantes

- Quais são os principais componentes de um forno mufla de alta temperatura? Um guia para os sistemas centrais

- Como o design de fornos mufla mudou com o advento dos elementos de aquecimento elétrico? A Evolução para Precisão e Pureza