A ligação por sinterização é um processo de união em estado sólido que funde materiais usando calor e pressão, tudo sem atingir o seu ponto de fusão. Em vez de liquefazer os materiais, esta técnica energiza os átomos nas superfícies de contato, fazendo com que se difundam através da fronteira e formem uma ligação metalúrgica forte e contínua.

O princípio central da ligação por sinterização é unir materiais sem derretê-los. Esta dependência da difusão atômica preserva as propriedades originais do material, tornando-a uma técnica essencial para unir materiais dissimilares ou avançados onde a soldagem tradicional não é uma opção.

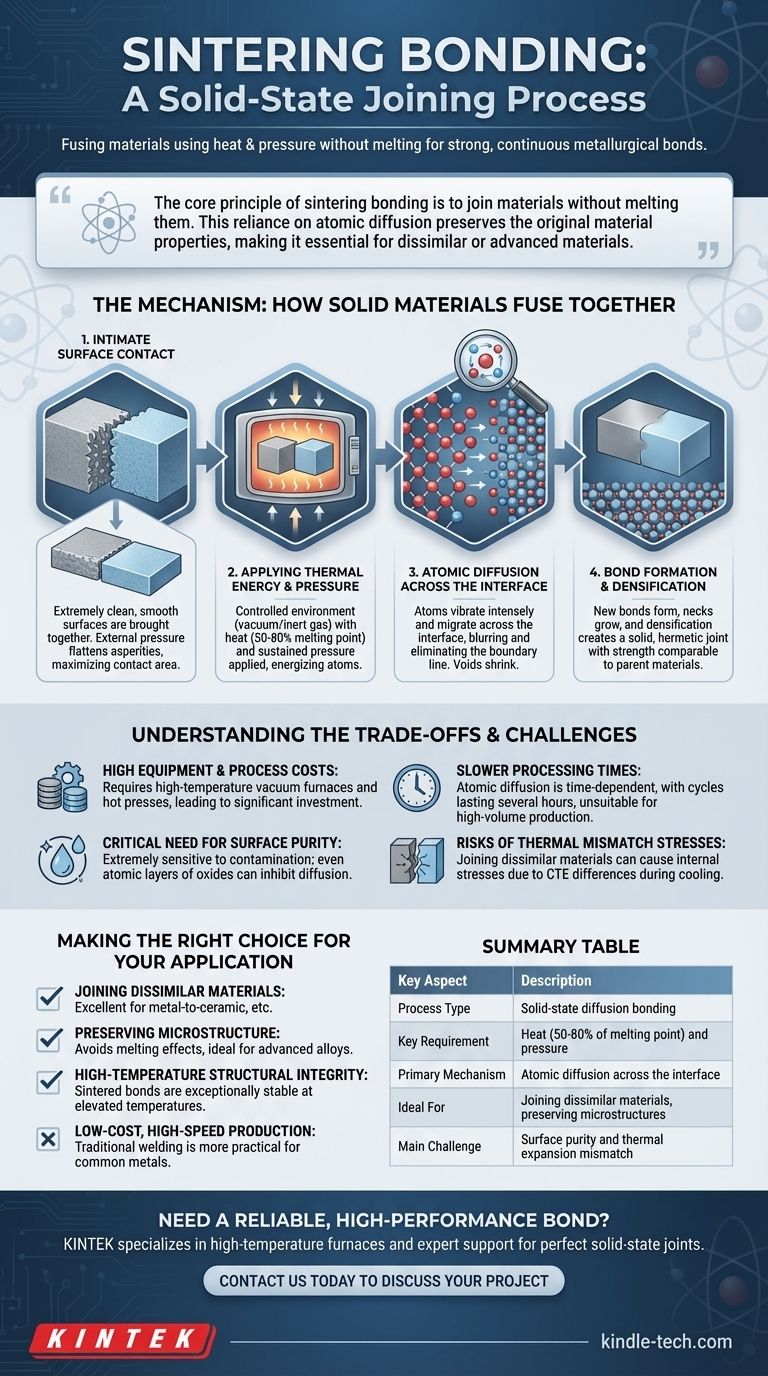

O Mecanismo: Como Materiais Sólidos se Fundem

Compreender a ligação por sinterização requer olhar para o nível atômico. O processo transforma duas peças separadas em um único componente unificado, incentivando os átomos a migrar e eliminar a fronteira entre eles.

Passo 1: Contato Íntimo da Superfície

O processo começa trazendo duas superfícies extremamente limpas e lisas em contato. Quaisquer óxidos, contaminantes ou detritos microscópicos podem atuar como uma barreira e impedir a difusão atômica necessária para uma ligação bem-sucedida.

Este contato inicial é tipicamente aprimorado pela aplicação de pressão externa, que achata as asperezas superficiais (picos e vales microscópicos) e maximiza a área de contato entre as duas peças.

Passo 2: Aplicação de Energia Térmica e Pressão

O conjunto é colocado em um ambiente controlado, geralmente um forno a vácuo ou com gás inerte, para evitar a oxidação em altas temperaturas. O calor é aplicado, tipicamente entre 50% e 80% do ponto de fusão absoluto do material de menor ponto de fusão.

Esta energia térmica não derrete o material, mas faz com que seus átomos vibrem intensamente, dando-lhes a mobilidade necessária para se moverem. A pressão é mantida para manter as superfícies em contato íntimo.

Passo 3: Difusão Atômica Através da Interface

Com energia térmica suficiente, os átomos nos pontos de contato começam a saltar através da interface de um material para o outro. Esta migração em duas vias é o cerne do processo de sinterização.

A difusão efetivamente obscurece e, eventualmente, apaga a linha de fronteira original. Os vazios e lacunas que antes existiam entre as duas superfícies encolhem gradualmente à medida que são preenchidos por esses átomos migratórios.

Passo 4: Formação da Ligação e Densificação

À medida que os átomos se difundem, eles formam novas ligações metálicas ou cerâmicas, criando pequenos "pescoços" que unem as duas superfícies. Com o tempo, esses pescoços tornam-se mais largos e numerosos.

A difusão contínua leva à densificação da interface, eliminando poros e criando uma junta sólida e hermética. O resultado final é um componente único e contínuo com uma ligação que pode ser tão forte quanto os materiais de base.

Compreendendo as Compensações e Desafios

Embora poderosa, a ligação por sinterização não é uma solução universal. Seus requisitos exclusivos introduzem desafios específicos que devem ser gerenciados para o sucesso.

Altos Custos de Equipamento e Processo

A necessidade de fornos a vácuo de alta temperatura, prensas a quente e atmosferas controladas com precisão torna o investimento inicial e os custos operacionais significativos em comparação com métodos de união convencionais, como soldagem ou brasagem.

Necessidade Crítica de Pureza da Superfície

O processo é extremamente sensível à contaminação da superfície. A presença de apenas algumas camadas atômicas de óxidos ou filmes orgânicos pode inibir completamente a difusão e impedir a formação de uma ligação, exigindo protocolos rigorosos de limpeza e manuseio.

Tempos de Processamento Mais Lentos

A difusão atômica é um fenômeno dependente do tempo. Os ciclos de sinterização podem durar várias horas, tornando-o menos adequado para produção rápida e de alto volume em comparação com processos que dependem da fusão.

Riscos de Tensões de Descasamento Térmico

Ao unir materiais dissimilares (por exemplo, um metal a uma cerâmica), uma diferença em seu coeficiente de expansão térmica (CET) é uma grande preocupação. À medida que a peça ligada esfria, um material encolherá mais do que o outro, induzindo tensões internas que podem enfraquecer a junta ou até mesmo causar rachaduras.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo de união correto depende inteiramente de suas restrições de material e metas de desempenho.

- Se seu foco principal é unir materiais dissimilares (como metal-cerâmica): A ligação por sinterização é uma das opções mais eficazes e, às vezes, a única disponível.

- Se seu foco principal é preservar a microestrutura precisa de ligas avançadas: A natureza de estado sólido da sinterização evita os efeitos prejudiciais da fusão, tornando-a a escolha superior.

- Se seu foco principal é a integridade estrutural em alta temperatura: As ligações sinterizadas são excepcionalmente estáveis em temperaturas elevadas, superando as juntas de temperatura mais baixa, como as feitas por brasagem ou soldagem macia.

- Se seu foco principal é a produção de baixo custo e alta velocidade de metais comuns: A soldagem por fusão tradicional ou fixação mecânica é quase sempre uma solução mais prática e econômica.

Em última análise, escolher a ligação por sinterização é uma decisão estratégica para alcançar características de desempenho que são impossíveis com técnicas de união convencionais baseadas em fusão.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Tipo de Processo | Ligação por difusão em estado sólido |

| Requisito Principal | Calor (50-80% do ponto de fusão) e pressão |

| Mecanismo Primário | Difusão atômica através da interface |

| Ideal Para | Unir materiais dissimilares, preservar microestruturas |

| Principal Desafio | Pureza da superfície e descasamento da expansão térmica |

Precisa de uma ligação confiável e de alto desempenho para materiais avançados ou dissimilares?

O processo de ligação por sinterização é ideal para aplicações onde a soldagem tradicional falha. A KINTEK é especializada em fornecer os fornos de alta temperatura e o suporte especializado necessários para alcançar uniões perfeitas em estado sólido. Nossos equipamentos de laboratório garantem o controle preciso e os ambientes limpos críticos para uma sinterização bem-sucedida.

Contate-nos hoje para discutir como nossas soluções podem aprimorar suas capacidades de união de materiais e dar vida aos seus projetos mais desafiadores.

Entre em contato com nossos especialistas

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Vácuo para Sinterização de Cerâmica de Porcelana Dentária de Zircônia

As pessoas também perguntam

- Por que o vácuo elevado é preferido ao árgon para a sinterização de compósitos VC/Cu? Alcançar Molhabilidade e Resistência de Ligação Superiores

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo em vez de HIP? Otimizar a Produção de Compósitos de Folha-Fibra

- Por que o vácuo é essencial para a sinterização de compósitos metal-cerâmicos? Obtenha Resultados Puros e de Alta Densidade

- Por que é necessário manter um alto vácuo durante a sinterização de Cu-CNT? Garanta a ligação ideal e a integridade do material

- Como a função de prensagem uniaxial de um forno de prensa a vácuo influencia a microestrutura das cerâmicas de ZrC-SiC?