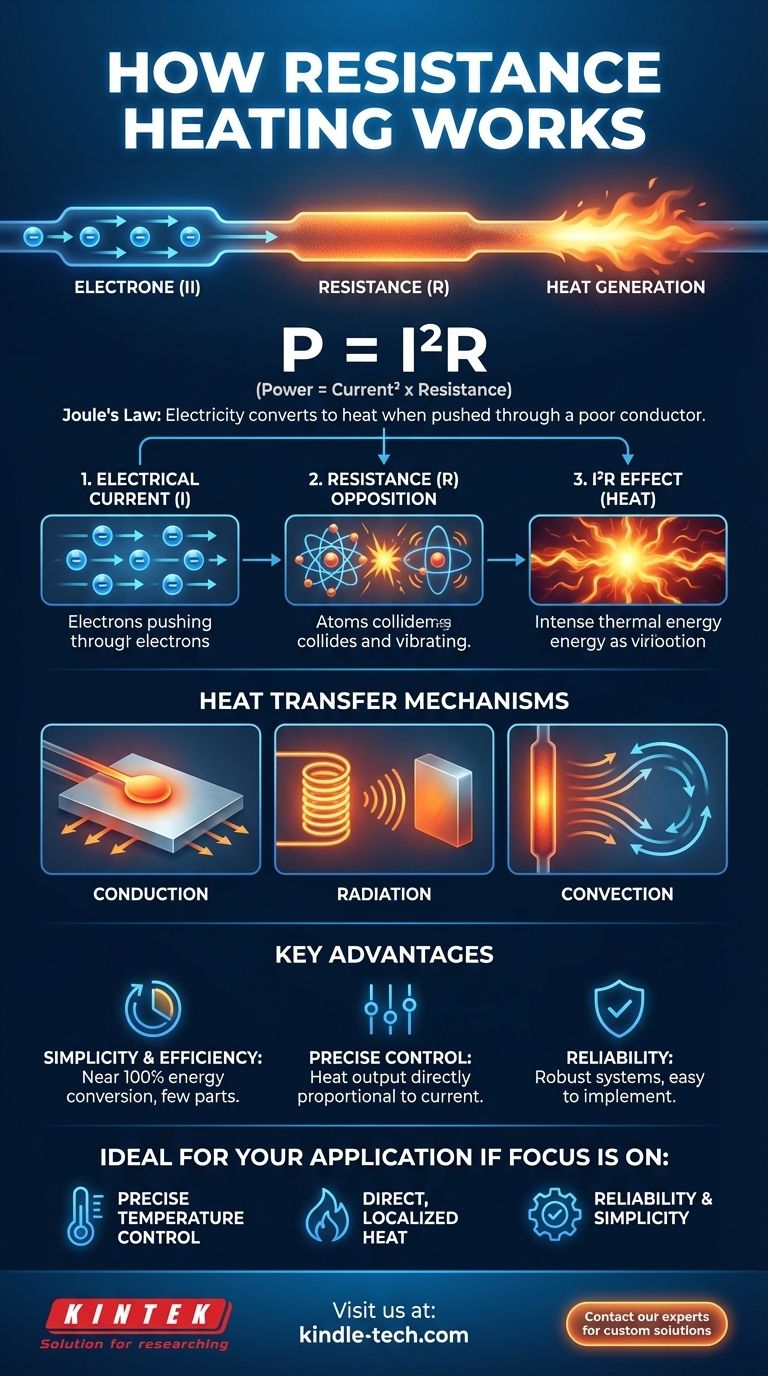

Em sua essência, o aquecimento por resistência é o processo de geração de calor ao passar uma corrente elétrica através de um material que resiste ao seu fluxo. Este princípio, conhecido como lei de Joule ou efeito I²R, é um método fundamental para converter energia elétrica diretamente em energia térmica. A oposição do material à corrente elétrica causa atrito em nível microscópico, liberando energia na forma de calor.

O conceito central é simples: a eletricidade é convertida em calor quando é forçada a viajar através de um mau condutor. Quanto mais o material resiste ao fluxo de elétrons, mais calor ele gerará.

O Princípio Fundamental: Aquecimento Joule

Para entender como funciona o aquecimento por resistência, devemos analisar a relação entre a corrente elétrica, a resistência do material e a energia que eles produzem.

O Papel da Corrente Elétrica (I)

Uma corrente elétrica é simplesmente o fluxo de elétrons através de um material. Uma fonte de energia fornece a voltagem necessária para empurrar esses elétrons através de um circuito.

A Importância da Resistência (R)

A resistência é a oposição inerente de um material ao fluxo de corrente elétrica. Em nível atômico, à medida que os elétrons são empurrados através do material, eles colidem com seus átomos.

Essas colisões transferem energia cinética dos elétrons para os átomos, fazendo com que os átomos vibrem mais intensamente. Essa vibração atômica aumentada é o que percebemos como calor.

O Efeito I²R

A quantidade de calor gerada é definida pela fórmula P = I²R, onde P é potência (calor), I é corrente e R é resistência. Isso significa que o calor produzido aumenta exponencialmente com a corrente e linearmente com a resistência.

Materiais escolhidos para elementos de aquecimento, como ligas metálicas específicas ou cerâmicas, são selecionados precisamente porque possuem alta resistência elétrica.

Como Funciona na Prática

Um sistema prático de aquecimento por resistência consiste em alguns componentes-chave e depende de princípios básicos de transferência de calor para ser eficaz.

O Elemento de Aquecimento

Este é o componente central. É um material especialmente projetado, frequentemente uma liga resistente a altas temperaturas, que possui alta resistência elétrica e a capacidade de suportar temperaturas extremas sem se degradar.

Quando a corrente passa por este elemento, ele brilha quente, tornando-se a fonte de energia térmica para o sistema.

Mecanismos de Transferência de Calor

Uma vez que o elemento está quente, o calor deve ser transferido para o objeto ou espaço que você pretende aquecer. Isso acontece de três maneiras principais:

- Condução: O calor é transferido por contato físico direto, como um elemento de aquecimento tocando uma placa de metal.

- Radiação: O calor é emitido como ondas eletromagnéticas, aquecendo objetos sem contato direto, semelhante a como o sol aquece a Terra.

- Convecção: O calor é transferido através do movimento de um fluido (como ar ou água). Um elemento de aquecimento aquece o ar ao seu redor, e esse ar quente então circula para aquecer um ambiente.

Compreendendo as Vantagens e Desvantagens

Embora altamente eficaz, o aquecimento por resistência possui vantagens e limitações distintas que o tornam adequado para aplicações específicas.

Principal Vantagem: Simplicidade e Eficiência

Os sistemas de aquecimento por resistência são mecanicamente simples, muitas vezes sem peças móveis. A conversão de energia elétrica em calor no ponto de uso é quase 100% eficiente, pois praticamente toda a energia elétrica resistida se torna energia térmica.

Principal Vantagem: Controle Preciso

A saída de calor é direta e imediatamente proporcional à quantidade de corrente elétrica aplicada. Isso permite um controle de temperatura extremamente preciso e responsivo.

Limitação Comum: Tempo de Aquecimento

Em sistemas que utilizam aquecimento indireto—onde o elemento aquece uma câmara, que então aquece o objeto alvo por convecção—o processo pode ser lento. Leva tempo para que toda a câmara e o ar dentro dela atinjam a temperatura alvo.

Fazendo a Escolha Certa para Sua Aplicação

Compreender esses princípios permite determinar onde o aquecimento por resistência é a solução mais eficaz.

- Se o seu foco principal é o controle preciso de temperatura: O aquecimento por resistência é ideal devido à sua resposta direta e instantânea à entrada elétrica.

- Se o seu foco principal é o calor direto e localizado: Este método se destaca na aplicação de calor exatamente onde é necessário através de elementos projetados para condução ou radiação.

- Se o seu foco principal é a confiabilidade e simplicidade: A ausência de peças complexas ou móveis torna os sistemas de aquecimento por resistência excepcionalmente robustos e fáceis de implementar.

Em última análise, o aquecimento por resistência é uma tecnologia fundamental que fornece uma fonte de calor confiável e controlável para inúmeras aplicações.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Princípio Central | Aquecimento Joule (Efeito I²R) |

| Geração de Calor | Fluxo de corrente através de um material de alta resistência |

| Principal Vantagem | Quase 100% de eficiência e controle preciso de temperatura |

| Métodos de Transferência de Calor | Condução, Radiação, Convecção |

| Ideal Para | Aplicações que exigem confiabilidade e calor localizado |

Precisa de uma solução de aquecimento confiável e precisa para seu laboratório ou processo? A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas de aquecimento por resistência personalizados. Nossa experiência garante que você obtenha o controle térmico exato que sua aplicação exige, aumentando a eficiência e a reprodutibilidade. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades do seu laboratório!

Guia Visual

Produtos relacionados

- Elemento de Aquecimento de Forno Elétrico de Disilício de Molibdênio (MoSi2)

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha de Tubo Laboratorial Multizona

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Que material é usado para fazer o elemento de aquecimento? Escolha a Liga Certa para Sua Aplicação

- Que tipo de metal é usado em elementos de aquecimento? Um Guia de Materiais para Cada Temperatura e Atmosfera

- Qual a eficiência dos elementos de aquecimento? Descubra a Verdade Sobre a Conversão de Energia

- Qual o papel dos aquecedores cerâmicos na preparação de nanopartículas de prata? Alcance Precisão e Estabilidade na Síntese

- Qual é o elemento de aquecimento de temperatura mais alta? Escolhendo o Elemento Certo para Sua Aplicação

- O que são elementos de aquecimento de tungstênio? Desbloqueie Calor Extremo para Processos a Vácuo e Industriais

- Quais são as desvantagens do filamento de tungsténio? Principais Limitações na Tecnologia de Iluminação

- Quais são os fatores dos quais depende o calor produzido em um elemento de aquecimento? Domine a Lei de Joule para um Controle Preciso