Em sua essência, o revestimento iónico é um processo avançado de Deposição Física de Vapor (PVD) que cria revestimentos de película fina excepcionalmente densos e bem aderidos. Ele funciona vaporizando um material de origem em um plasma dentro de um vácuo, e então usando um campo elétrico de alta voltagem para acelerar esses iões de material, fazendo com que bombardeiem e se incorporem na superfície do substrato, formando um revestimento superior.

A distinção crítica do revestimento iónico não é apenas depositar material, mas usar ativamente o bombardeio iónico de alta energia durante a deposição. Essa ação simultânea limpa a superfície e compacta o revestimento em nível atómico, resultando em adesão e densidade significativamente melhoradas em comparação com os métodos PVD padrão.

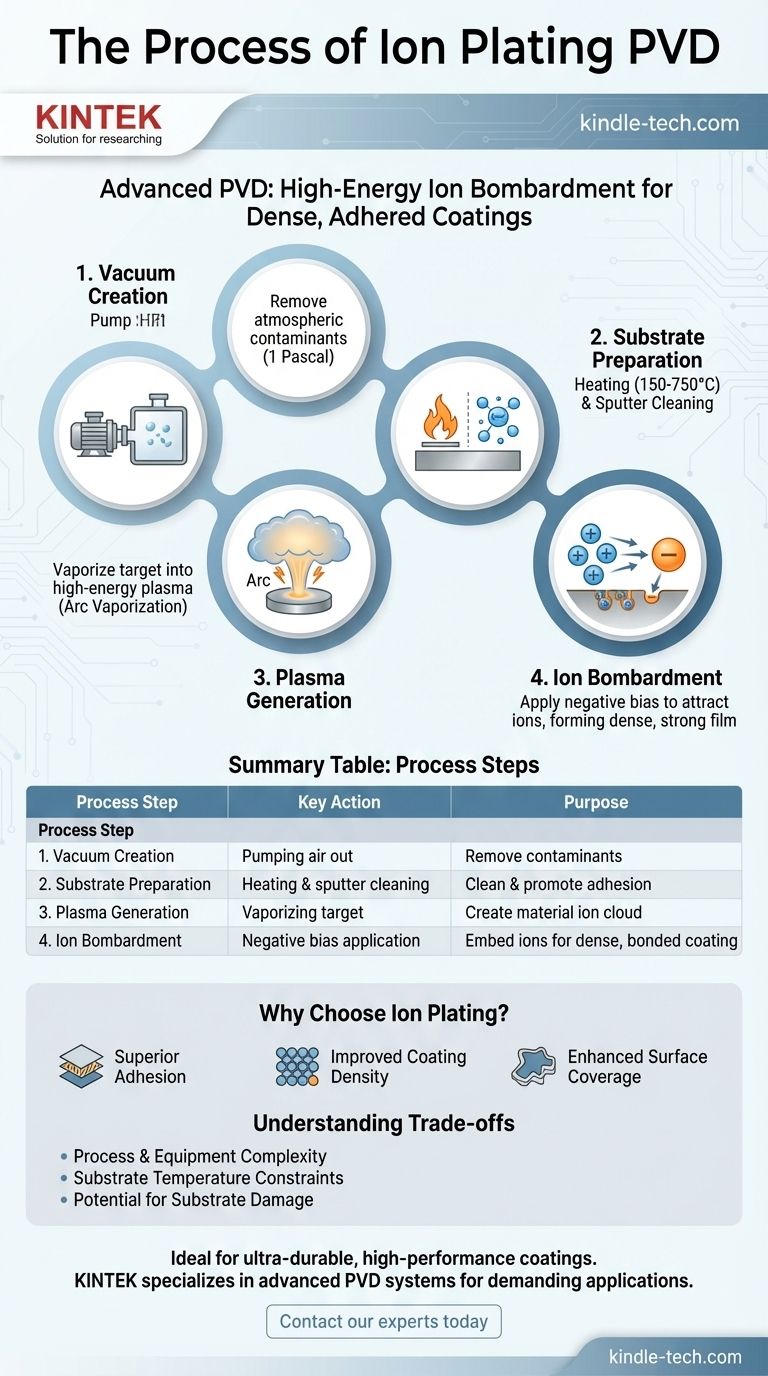

Desconstruindo o Processo de Revestimento Iónico

O revestimento iónico é um processo de várias etapas realizado dentro de uma câmara de alto vácuo. Cada etapa é precisamente controlada para projetar as propriedades finais do revestimento.

Etapa 1: Criação do Ambiente de Vácuo

O componente a ser revestido, conhecido como substrato, é colocado dentro de uma câmara de reação. A câmara é selada e o ar é bombeado para fora para criar um alto vácuo, tipicamente em torno de 1 Pascal.

Esta etapa é crítica para remover contaminantes atmosféricos como humidade e oxigénio, que de outra forma interfeririam no processo e comprometeriam a qualidade do revestimento final.

Etapa 2: Preparação do Substrato

O substrato é aquecido a temperaturas que variam de 150°C a 750°C. Este aquecimento limpa a superfície de contaminantes residuais e fornece energia térmica que promove melhor difusão e adesão do material de revestimento.

Simultaneamente, o substrato é frequentemente submetido a uma "limpeza por pulverização catódica" inicial, bombardeando-o com iões de gás inerte (como Árgon) para remover quaisquer óxidos microscópicos ou impurezas.

Etapa 3: Geração do Plasma de Material

O material de revestimento, chamado de alvo, é vaporizado para criar um plasma denso — um gás de alta energia de iões e eletrões. Isso pode ser alcançado por vários métodos, sendo a vaporização por arco comum.

Na vaporização por arco, um arco de alta corrente e baixa voltagem (~100 Amperes) é acionado na superfície do alvo. Isso cria um ponto de calor intenso e localizado que vaporiza o metal em um plasma.

Etapa 4: Bombardeio e Deposição Iónica

Esta é a etapa definidora do revestimento iónico. O substrato recebe uma forte carga elétrica negativa (tensão de polarização). Este potencial negativo atrai os iões metálicos carregados positivamente do plasma.

Esses iões aceleram em direção ao substrato em alta velocidade, bombardeando sua superfície com energia significativa. Este bombardeio tem dois efeitos simultâneos:

- Continua a limpar a superfície por pulverização catódica, garantindo uma interface impecável para a ligação.

- Os iões incorporam-se no substrato, formando uma película densa e compacta com uma ligação excepcionalmente forte.

Se um revestimento composto como Nitreto de Titânio (TiN) for desejado, um gás reativo (como Nitrogénio) é introduzido na câmara, que reage com os iões metálicos à medida que se depositam na superfície.

Porquê Escolher o Revestimento Iónico?

O revestimento iónico é escolhido quando o desempenho e a longevidade do revestimento são primordiais. O processo de bombardeio energético oferece vantagens distintas sobre técnicas de deposição mais simples.

Adesão Superior

A alta energia dos iões impactantes cria uma interface graduada entre o substrato e o revestimento, em vez de uma fronteira nítida e distinta. Essa mistura em nível atómico resulta em uma ligação mecânica incomparável que é altamente resistente a lascas ou descamação.

Densidade de Revestimento Melhorada

O bombardeio constante durante a deposição é como "jateamento de areia" em escala atómica. Ele compacta os átomos depositados, eliminando os vazios microscópicos e as estruturas colunares frequentemente encontradas em revestimentos PVD padrão. Isso resulta em uma película mais densa, menos porosa e mais durável.

Cobertura de Superfície Aprimorada

O ambiente de plasma ajuda o material de revestimento a "envolver" o substrato de forma mais eficaz do que os métodos de deposição simples de linha de visão. Isso permite uma cobertura mais uniforme em formas complexas, arestas afiadas e até algumas superfícies internas.

Compreendendo as Desvantagens

Embora poderoso, o revestimento iónico não é uma solução universal. Compreender suas limitações é fundamental para tomar uma decisão informada.

Complexidade do Processo e Equipamento

Os sistemas de revestimento iónico exigem câmaras de alto vácuo, fontes de alimentação de arco de alta corrente e sistemas de polarização DC de alta voltagem. Isso torna o equipamento e o controle do processo mais complexos e caros do que alguns métodos alternativos.

Restrições de Temperatura do Substrato

O processo frequentemente requer aquecer o substrato a várias centenas de graus Celsius. Isso pode ser problemático para materiais sensíveis ao calor, como certos plásticos ou ligas temperadas, que podem deformar, derreter ou perder suas propriedades projetadas.

Potencial de Danos ao Substrato

O mesmo bombardeio iónico de alta energia que melhora a adesão pode, se não for controlado adequadamente, induzir stress ou danos na camada superficial do substrato. Este é um parâmetro crítico que deve ser otimizado para cada aplicação específica.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo de revestimento certo depende inteiramente do seu objetivo final. Use estas diretrizes para determinar se o revestimento iónico é a abordagem correta para o seu projeto.

- Se o seu foco principal é a máxima resistência ao desgaste e dureza: As películas densas e não porosas criadas pelo revestimento iónico são ideais para aplicações exigentes, como ferramentas de corte e componentes industriais.

- Se a sua aplicação exige adesão de revestimento excecional: Para componentes sujeitos a alto stress, impacto ou ciclagem térmica, a interface ligada atomicamente do revestimento iónico oferece confiabilidade superior.

- Se você está revestindo geometrias complexas: O excelente "poder de arremesso" do revestimento iónico garante uma proteção mais uniforme em peças com arestas afiadas, ranhuras ou superfícies não planas.

- Se o seu substrato é um polímero sensível ao calor ou o seu orçamento é mínimo: Pode ser necessário avaliar variantes PVD de baixa temperatura ou métodos de deposição mais simples que trocam algum desempenho por menor custo e temperatura de processo.

Em última análise, o revestimento iónico é uma ferramenta de engenharia de superfície de primeira linha para criar revestimentos onde a falha não é uma opção.

Tabela Resumo:

| Etapa do Processo | Ação Chave | Propósito |

|---|---|---|

| 1. Criação de Vácuo | Bombeamento de ar para fora da câmara | Remover contaminantes atmosféricos para um ambiente de processo puro. |

| 2. Preparação do Substrato | Aquecimento e limpeza por pulverização catódica com iões de gás inerte | Limpar a superfície e promover a adesão. |

| 3. Geração de Plasma | Vaporização do material alvo (por exemplo, via vaporização por arco) | Criar uma nuvem de iões de material de revestimento. |

| 4. Bombardeio e Deposição Iónica | Aplicação de uma polarização negativa ao substrato para atrair iões | Incorporar iões no substrato para um revestimento denso e fortemente ligado. |

Precisa de um revestimento onde a falha não é uma opção?

O processo de revestimento iónico detalhado acima é ideal para criar revestimentos ultra-duráveis e de alto desempenho. Na KINTEK, somos especializados em equipamentos de laboratório avançados, incluindo sistemas PVD, para ajudá-lo a alcançar resultados superiores para suas aplicações mais exigentes, desde ferramentas de corte até componentes de precisão.

Vamos discutir como as nossas soluções podem aprimorar as capacidades do seu laboratório. Entre em contato com nossos especialistas hoje para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

As pessoas também perguntam

- O que é plasma no processo CVD? Redução das Temperaturas de Deposição para Materiais Sensíveis ao Calor

- Quais materiais são depositados por PECVD? Descubra os Materiais Versáteis de Filme Fino para Sua Aplicação

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- O que é deposição de silício por PECVD? Obtenha filmes finos de alta qualidade a baixa temperatura

- O que é o processo de Deposição Química a Vapor Assistida por Plasma? Desbloqueie Filmes Finos de Alta Qualidade a Baixa Temperatura