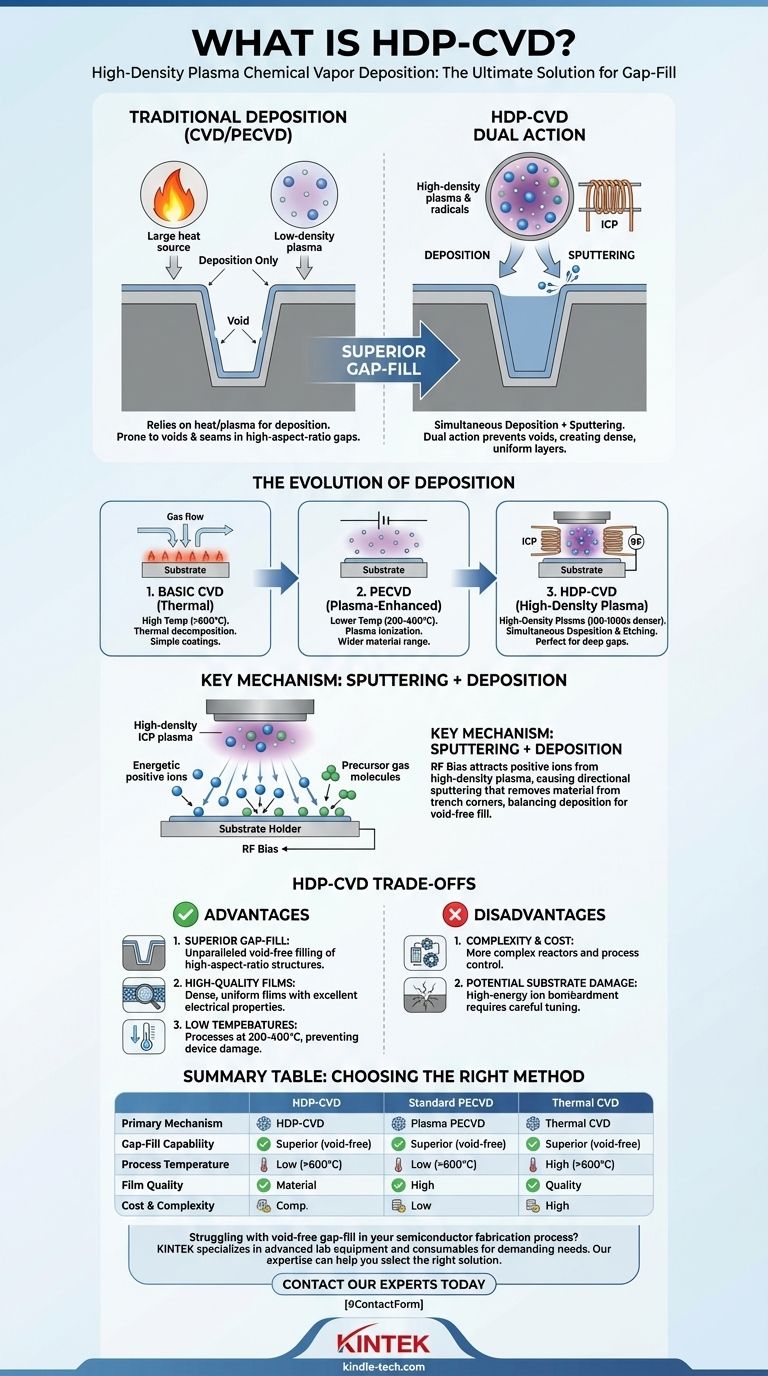

Em resumo, a Deposição Química a Vapor por Plasma de Alta Densidade (HDP-CVD) é um processo avançado usado para depositar filmes finos de alta qualidade, especialmente para preencher lacunas microscópicas de alta relação de aspecto na fabricação de semicondutores. Ao contrário da Deposição Química a Vapor (CVD) padrão, que depende principalmente do calor, a HDP-CVD usa um plasma de alta densidade acoplado indutivamente para depositar material e simultaneamente pulverizá-lo. Essa ação dupla evita a formação de vazios e cria uma camada densa e uniforme.

A diferença crítica na HDP-CVD é sua capacidade de realizar deposição e gravação simultâneas. Essa característica única permite preencher trincheiras profundas e estreitas sem criar os vazios ou costuras que afligem métodos de deposição menos avançados.

A Base: Compreendendo a CVD Básica

O que é Deposição Química a Vapor?

A Deposição Química a Vapor (CVD) é um processo fundamental para a produção de materiais sólidos de alto desempenho como filmes finos. Envolve a introdução de um ou mais gases precursores voláteis em uma câmara de reação.

Esses gases reagem ou se decompõem na superfície de um substrato aquecido, resultando na deposição do material sólido desejado. O filme resultante pode ser cristalino ou amorfo.

O Papel da Energia

Na CVD térmica tradicional, altas temperaturas (frequentemente >600°C) fornecem a energia necessária para quebrar as ligações químicas nos gases precursores e impulsionar a reação de deposição.

As propriedades do filme final são controladas ajustando condições como temperatura, pressão e os gases específicos utilizados.

A Evolução para o Plasma de Alta Densidade

Além do Calor: CVD Aprimorada por Plasma (PECVD)

Para depositar filmes em temperaturas mais baixas, foi desenvolvida a CVD Aprimorada por Plasma (PECVD). Em vez de depender apenas da energia térmica, a PECVD usa um campo elétrico para ionizar os gases precursores, criando um plasma.

Este plasma contém íons e radicais altamente reativos que podem depositar um filme em temperaturas muito mais baixas (tipicamente 200-400°C), tornando-o adequado para uma gama mais ampla de materiais.

Por que o Plasma de "Alta Densidade" Importa

A HDP-CVD é uma forma especializada de PECVD. Ela utiliza um plasma que é significativamente mais ionizado — tipicamente 100 a 1.000 vezes mais denso — do que o usado em sistemas PECVD convencionais.

Este plasma de alta densidade é geralmente gerado por uma fonte de plasma acoplado indutivamente (ICP), que transfere eficientemente energia para o gás. Isso permite que o processo funcione em pressões mais baixas, melhorando a pureza e a uniformidade do filme.

O Mecanismo Central: Pulverização + Deposição

A característica definidora da HDP-CVD é a aplicação de um polarização de radiofrequência (RF) separada ao suporte do substrato (o mandril da bolacha).

Essa polarização atrai íons positivos do plasma de alta densidade, fazendo com que eles acelerem em direção ao substrato. Esses íons energéticos bombardeiam fisicamente a superfície, um processo conhecido como pulverização catódica.

O resultado é um equilíbrio dinâmico: os gases precursores estão constantemente depositando um filme, enquanto a ação de pulverização está constantemente gravando-o. Como a pulverização é altamente direcional (perpendicular à superfície), ela remove preferencialmente material dos cantos superiores de uma trincheira, mantendo-a aberta e permitindo que o fundo seja preenchido completamente.

Compreendendo as Compensações

Vantagem: Preenchimento de Lacunas Superior

A principal razão para usar HDP-CVD é sua capacidade incomparável de conseguir o preenchimento sem vazios de estruturas de alta relação de aspecto, como as lacunas entre as linhas metálicas em um circuito integrado. Nenhuma outra técnica de deposição realiza essa tarefa de forma tão eficaz.

Vantagem: Filmes de Alta Qualidade em Baixas Temperaturas

O plasma de alta densidade produz um filme denso e de alta qualidade com excelentes propriedades elétricas e mecânicas. Isso é conseguido a uma temperatura de substrato relativamente baixa, evitando danos às estruturas subjacentes do dispositivo.

Desvantagem: Complexidade e Custo do Processo

Os reatores HDP-CVD são significativamente mais complexos e caros do que os sistemas PECVD ou CVD térmicos padrão. A necessidade de geração de plasma separada e fontes de polarização do substrato aumenta o custo e os desafios de controle do processo.

Desvantagem: Potencial de Dano ao Substrato

O bombardeio de íons de alta energia que permite o efeito de pulverização também pode causar danos físicos à superfície do substrato. Isso exige um ajuste cuidadoso dos parâmetros do processo para equilibrar os benefícios do preenchimento de lacunas com o risco de danos ao dispositivo.

Fazendo a Escolha Certa para Sua Aplicação

A escolha do método de deposição depende inteiramente das restrições geométricas e térmicas de sua aplicação.

- Se seu foco principal é o preenchimento sem vazios de trincheiras profundas e estreitas: HDP-CVD é a solução definitiva e muitas vezes a única viável.

- Se seu foco principal é um revestimento conformal simples em uma superfície relativamente plana: PECVD padrão é uma alternativa mais econômica e simples.

- Se seu foco principal é alcançar a mais alta pureza em um substrato tolerante à temperatura: A CVD térmica tradicional de alta temperatura ainda pode ser a melhor escolha.

Em última análise, a HDP-CVD é uma ferramenta especializada projetada para resolver um dos desafios mais difíceis da microfabricação moderna: preencher perfeitamente lacunas que são muito mais profundas do que largas.

Tabela Resumo:

| Característica | HDP-CVD | PECVD Padrão | CVD Térmica |

|---|---|---|---|

| Mecanismo Primário | Deposição e pulverização simultâneas | Deposição aprimorada por plasma | Decomposição térmica |

| Capacidade de Preenchimento de Lacunas | Superior (sem vazios) | Limitada | Fraca |

| Temperatura do Processo | Baixa (200-400°C) | Baixa (200-400°C) | Alta (>600°C) |

| Qualidade do Filme | Denso, alta qualidade | Boa | Alta pureza |

| Custo e Complexidade | Alto | Moderado | Baixo a Moderado |

Com dificuldades no preenchimento de lacunas sem vazios em seu processo de fabricação de semicondutores? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para necessidades laboratoriais exigentes. Nossa expertise em tecnologias de deposição pode ajudá-lo a selecionar a solução certa para sua aplicação específica.

Entre em contato com nossos especialistas hoje mesmo através do nosso Formulário de Contato para discutir como nossas soluções podem aprimorar seu processo de microfabricação e alcançar resultados superiores.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural

- Quais são as principais vantagens da Deposição Química em Fase Vapor (CVD)? Obtenha Revestimento de Precisão para Geometrias Complexas

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento