Na fabricação de semicondutores, um forno é uma câmara de processamento de alta temperatura usada para modificar precisamente as propriedades químicas e elétricas de wafers de silício. Esses processos térmicos não se tratam apenas de aquecimento; eles envolvem temperaturas, atmosferas gasosas e durações de tempo cuidadosamente controladas para realizar três funções críticas: crescimento de camadas isolantes de alta qualidade (oxidação), introdução de impurezas para alterar a condutividade (difusão) e reparo de danos cristalinos (recozimento).

O propósito central de um forno não é apenas aquecer um wafer, mas usar a energia térmica como uma ferramenta para alterar intencionalmente a estrutura atômica do silício, permitindo a criação dos blocos de construção fundamentais de um circuito integrado.

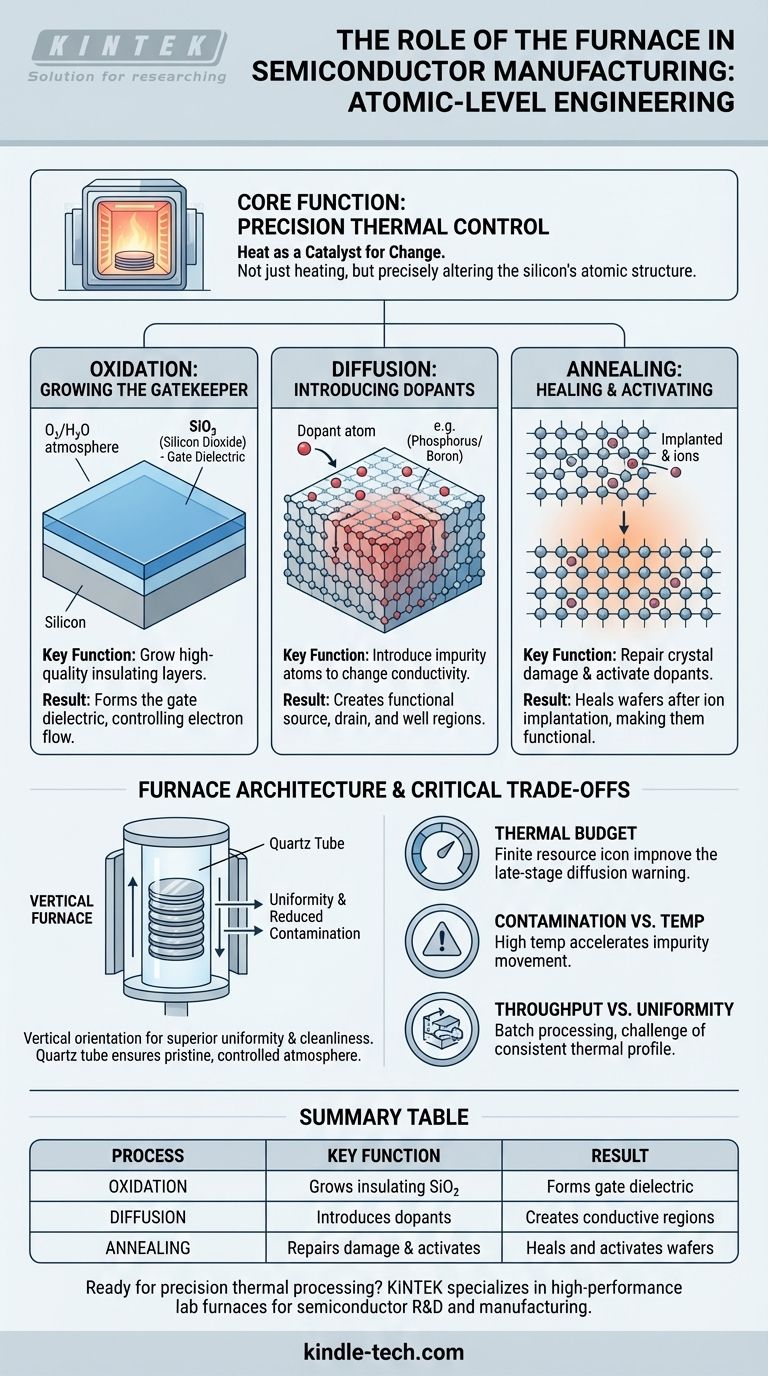

A Função Principal: Controle Térmico de Precisão

Um forno de semicondutores é muito mais do que um forno simples. É um instrumento de engenharia em nível atômico onde o calor é o principal catalisador para a mudança.

Todo o processo é governado por uma receita precisa que dita as rampas de temperatura, tempos de estabilização, composições de gases e taxas de fluxo. Mesmo pequenos desvios podem comprometer o desempenho e a confiabilidade do microchip final.

Oxidação: Crescendo o Guardião

O processo mais fundamental do forno é a oxidação térmica. Isso envolve aquecer um wafer de silício em um ambiente contendo oxigênio ou vapor d'água.

Este processo faz com que uma camada de dióxido de silício (SiO₂)—um isolante altamente estável e uniforme—cresça na superfície do wafer. Esta camada de óxido é crítica; ela serve como o dielétrico de porta em um transistor MOSFET, a fina barreira que controla o fluxo de elétrons. A qualidade e a espessura desta camada determinam diretamente o desempenho do transistor.

Difusão: Introduzindo Dopantes

Para criar transistores funcionais, regiões específicas do silício devem ter sua condutividade elétrica alterada. Isso é alcançado pela introdução de átomos de impureza, conhecidos como dopantes, na rede cristalina do silício.

O forno facilita a difusão, onde altas temperaturas fornecem a energia necessária para que os átomos dopantes (como fósforo para tipo n ou boro para tipo p) se movam da superfície do wafer para o interior do silício. Ao controlar a temperatura e o tempo, os engenheiros podem definir precisamente a profundidade e a concentração dessas regiões dopadas, formando as estruturas de fonte, dreno e poço de um transistor.

Recozimento: Cura e Ativação

Processos como a implantação iônica, onde os dopantes são fisicamente "atirados" no wafer, causam danos significativos à estrutura cristalina do silício. Os átomos implantados também não estão inicialmente nas posições corretas da rede para serem eletricamente ativos.

O recozimento é um processo térmico usado para reparar esse dano. Ao aquecer o wafer a uma temperatura específica, os átomos de silício podem se rearranjar de volta em uma rede cristalina estável. Essa mesma energia térmica também permite que os átomos dopantes implantados se movam para as posições corretas e se tornem eletricamente "ativados", tornando a região dopada funcional.

Compreendendo a Arquitetura do Forno

As fábricas modernas usam principalmente dois tipos de sistemas de forno, cada um projetado para maximizar o controle e minimizar a contaminação.

Fornos Verticais vs. Horizontais

Enquanto as fábricas mais antigas usavam fornos horizontais onde os wafers eram processados deitados, a fabricação moderna usa predominantemente fornos verticais. Em um forno vertical, os wafers são empilhados uns sobre os outros em um "barco" de quartzo.

Essa orientação vertical oferece uniformidade de temperatura superior em todos os wafers e reduz significativamente o risco de contaminação por partículas, pois as partículas são mais propensas a cair no fundo da câmara do que nas superfícies do wafer.

O Papel Crítico do Tubo de Quartzo

Os wafers não são colocados diretamente no forno. Em vez disso, eles são carregados em um tubo de quartzo ultrapuro.

Este tubo isola os wafers dos elementos de aquecimento metálicos e do ambiente externo, criando uma atmosfera intocada e controlada. A pureza do quartzo é primordial, pois quaisquer contaminantes que vazem do tubo em altas temperaturas poderiam se difundir no silício e arruinar os dispositivos.

As Compensações Críticas

Usar um forno envolve um delicado equilíbrio de fatores concorrentes. Essas compensações são centrais para o trabalho de um engenheiro de processo.

Orçamento Térmico: Um Recurso Finito

Cada etapa de alta temperatura consome parte do orçamento térmico do wafer. Esta é a quantidade total de processamento térmico que um wafer pode suportar antes que as etapas anteriores sejam afetadas negativamente.

Por exemplo, um processo de recozimento em estágio avançado pode fazer com que os dopantes de uma etapa de difusão anterior se espalhem mais do que o pretendido, borrando as bordas de um transistor e alterando seu desempenho. Gerenciar o orçamento térmico em dezenas de etapas é um dos desafios mais complexos na integração de processos.

Contaminação vs. Temperatura

Altas temperaturas aceleram tudo, incluindo o movimento de contaminantes indesejados. Um único átomo metálico se difundindo na região ativa de um transistor pode criar um caminho de vazamento e fazer com que o dispositivo falhe.

Isso força um foco intransigente na limpeza, desde a pureza dos gases do processo até o material do tubo do forno e do equipamento de manuseio de wafers.

Produtividade vs. Uniformidade

Os fornos em lote, que processam 100-150 wafers por vez, oferecem alta produtividade, o que é essencial para uma fabricação econômica. No entanto, garantir que cada wafer no lote experimente exatamente o mesmo perfil térmico é um desafio de engenharia significativo.

Pequenas variações de temperatura do topo ao fundo do lote podem levar a pequenas diferenças na espessura do óxido ou na profundidade da junção, impactando a consistência chip a chip.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender os processos de forno é fundamental para conectar a física do dispositivo com as realidades da fabricação.

- Se o seu foco principal é a integração de processos: Sua principal preocupação é gerenciar o orçamento térmico cumulativo para garantir que cada etapa térmica atinja seu objetivo sem perturbar os resultados das etapas anteriores.

- Se o seu foco principal é a física do dispositivo: Você deve reconhecer que a oxidação e difusão em forno criam diretamente as estruturas físicas—o óxido de porta e as junções dopadas—que governam o comportamento e o desempenho do transistor.

- Se o seu foco principal é o rendimento de fabricação: Seu objetivo é garantir a uniformidade do processo e minimizar a contaminação dentro do forno para produzir dispositivos consistentes e confiáveis em cada wafer de cada lote.

Em última análise, dominar o forno é dominar a arte fundamental de transformar silício puro em um complexo circuito integrado.

Tabela Resumo:

| Processo | Função Chave | Resultado |

|---|---|---|

| Oxidação | Cresce camada isolante de dióxido de silício (SiO₂) | Forma o dielétrico de porta para transistores |

| Difusão | Introduz átomos dopantes para alterar a condutividade | Cria regiões de fonte, dreno e poço |

| Recozimento | Repara danos cristalinos e ativa dopantes | Cura wafers após implantação iônica |

Pronto para alcançar processamento térmico de precisão em seu laboratório? A KINTEK é especializada em fornos e equipamentos de laboratório de alto desempenho projetados para as exigências rigorosas de P&D e fabricação de semicondutores. Nossas soluções oferecem a uniformidade de temperatura, controle de contaminação e confiabilidade que você precisa para processos de oxidação, difusão e recozimento. Entre em contato com nossos especialistas hoje através do nosso Formulário de Contato para discutir como podemos apoiar seus objetivos de fabricação de semicondutores.

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

As pessoas também perguntam

- Qual é o papel de um forno tubular no tratamento térmico de eletrólitos de argirodita? Domine a Condutividade Iônica

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.

- Qual o papel de um forno tubular de quartzo na síntese de hBN? Otimize os seus resultados de deposição química em fase vapor

- Como um forno tubular industrial garante as condições de processo necessárias para dispositivos experimentais de fluidos supercríticos?

- Quais são as funções primárias dos fornos tubulares de alta precisão no crescimento de grafeno? Alcançar a Síntese de GS Livre de Defeitos