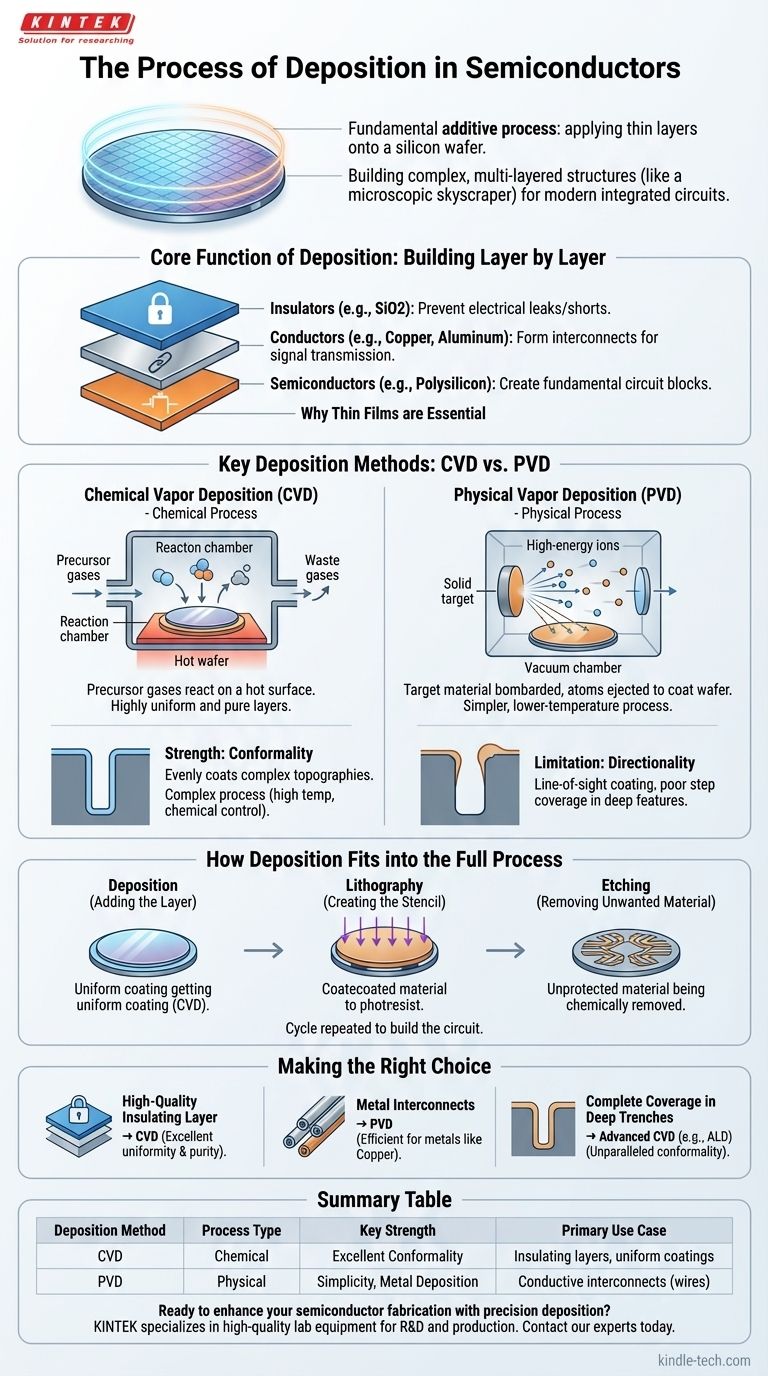

Na fabricação de semicondutores, deposição é o processo fundamental de aplicar camadas finas de material sobre uma bolacha de silício. Este é um processo puramente aditivo, onde materiais como isolantes, condutores ou semicondutores são cultivados ou revestidos na superfície da bolacha, muitas vezes apenas algumas camadas atômicas de cada vez. É o principal método para construir as estruturas intrincadas e multicamadas que formam os circuitos integrados modernos.

O conceito crítico a ser entendido é que a deposição trata de adicionar uma camada uniforme de material a uma bolacha. Isso é distinto da fotolitografia (padronização da camada) e da corrosão (remoção seletiva de partes da camada), que são etapas separadas e subsequentes na sequência de fabricação.

A Função Central da Deposição

Construindo o Circuito, Camada por Camada

Pense em um microprocessador como um arranha-céu microscópico de vários andares. A deposição é o processo de adicionar cada novo andar (uma camada isolante) ou a fiação dentro das paredes (uma camada condutora).

Este processo é repetido centenas de vezes para construir a estrutura vertical complexa de um chip moderno. A qualidade e a precisão de cada camada depositada são primordiais para o desempenho final do dispositivo.

Por Que os Filmes Finos São Essenciais

Os filmes finos criados pela deposição servem a funções específicas e críticas:

- Isolantes (por exemplo, dióxido de silício, nitreto de silício) impedem que correntes elétricas vazem ou entrem em curto-circuito entre diferentes componentes.

- Condutores (por exemplo, cobre, alumínio, tungstênio) formam os fios microscópicos, ou "interconexões", que transmitem sinais entre os transistores.

- Semicondutores (por exemplo, polissilício) são usados para criar os blocos de construção fundamentais do circuito, como os portões dos transistores.

Principais Métodos de Deposição: CVD vs. PVD

Embora existam muitas técnicas específicas, quase todos os processos de deposição se enquadram em duas famílias principais: Deposição Química de Vapor (CVD) e Deposição Física de Vapor (PVD).

Deposição Química de Vapor (CVD)

CVD é um processo químico. Gases precursores são introduzidos em uma câmara de reação contendo a bolacha aquecida.

Esses gases reagem na superfície quente, deixando para trás um filme fino sólido do material desejado e liberando outros subprodutos gasosos, que são então ventilados. Este método é conhecido por produzir camadas altamente uniformes e puras.

Deposição Física de Vapor (PVD)

PVD é um processo físico, frequentemente comparado à pintura em spray em nível atômico. Dentro de uma câmara de vácuo, um material-fonte sólido (chamado de "alvo") é bombardeado com íons de alta energia.

Este bombardeio arranca átomos do alvo. Esses átomos então viajam através do vácuo e revestem a bolacha, construindo o filme fino átomo por átomo.

Entendendo as Compensações

A escolha entre CVD e PVD é ditada pelo material que está sendo depositado e pelos requisitos estruturais da camada.

CVD: Conformidade vs. Complexidade

A força da CVD é sua conformidade. Como a reação química ocorre em toda a superfície, ela pode revestir uniformemente o fundo e os lados de valas muito profundas e estreitas na topografia da bolacha.

A compensação é a complexidade. A CVD geralmente requer altas temperaturas e envolve reações químicas voláteis que devem ser controladas com precisão para garantir a pureza da camada e evitar defeitos.

PVD: Simplicidade vs. Direcionalidade

A PVD é frequentemente um processo mais simples e de menor temperatura, ideal para depositar metais que não suportam o calor elevado da CVD.

Sua principal limitação é a direcionalidade. Como os átomos viajam em "linha de visão" do alvo para a bolacha, a PVD pode ter dificuldade em revestir uniformemente as paredes laterais de recursos profundos, um problema conhecido como cobertura de degrau ("step coverage") deficiente.

Como a Deposição se Encaixa no Processo Completo

As etapas descritas em alguns guias de fabricação podem ser confusas. A deposição é apenas a primeira parte de um ciclo de três etapas que é repetido repetidamente.

Etapa 1: Deposição (Adicionando a Camada)

Uma camada uniforme de material, como nitreto de silício, é depositada em toda a superfície da bolacha usando um método como CVD.

Etapa 2: Litografia (Criando o Estêncil)

Um material sensível à luz chamado fotorresiste é revestido sobre a camada depositada. Ele é então exposto à luz UV através de uma máscara padronizada, e o padrão é revelado, criando um estêncil protetor.

Etapa 3: Corrosão (Removendo Material Indesejado)

Um processo de corrosão química ou de plasma remove o nitreto de silício nas áreas não protegidas pelo estêncil de fotorresiste. Finalmente, o fotorresiste restante é removido, deixando para trás o padrão de circuito desejado.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha entre os métodos de deposição é ditada inteiramente pela função da camada específica dentro do circuito integrado.

- Se o seu foco principal é criar uma camada isolante de alta qualidade (por exemplo, um óxido de porta de transistor): A Deposição Química de Vapor (CVD) é o método preferido por sua excelente uniformidade e pureza.

- Se o seu foco principal é criar as interconexões metálicas (fios): A Deposição Física de Vapor (PVD) é comumente usada por sua eficiência na deposição de metais como cobre ou alumínio.

- Se o seu foco principal é garantir a cobertura completa em valas profundas e estreitas: Técnicas avançadas como a Deposição de Camada Atômica (ALD), um subtipo preciso de CVD, são necessárias por sua conformidade inigualável.

Em última análise, dominar a deposição é sobre selecionar a técnica aditiva correta para construir com precisão a base para cada etapa subsequente de padronização e corrosão.

Tabela de Resumo:

| Método de Deposição | Tipo de Processo | Principal Vantagem | Caso de Uso Principal |

|---|---|---|---|

| Deposição Química de Vapor (CVD) | Químico | Excelente Conformidade | Camadas isolantes, revestimentos uniformes |

| Deposição Física de Vapor (PVD) | Físico | Simplicidade, Deposição de Metal | Interconexões condutoras (fios) |

Pronto para aprimorar seu processo de fabricação de semicondutores com deposição de precisão? A KINTEK é especializada em equipamentos de laboratório e consumíveis de alta qualidade para P&D e produção de semicondutores. Se você precisa de sistemas CVD para camadas isolantes uniformes ou ferramentas PVD para interconexões metálicas confiáveis, nossas soluções são projetadas para atender às rigorosas demandas da fabricação moderna de chips. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas de deposição do seu laboratório e ajudá-lo a construir melhores circuitos integrados.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Como os reagentes são introduzidos na câmara de reação durante um processo de CVD? Dominando os Sistemas de Entrega de Precursores

- Qual é o papel do sistema HF-CVD na preparação de eletrodos BDD? Soluções Escaláveis para Produção de Diamante Dopado com Boro

- Quais são as vantagens de usar HFCVD para eletrodos BDD? Escalando a Produção Industrial de Diamante de Forma Eficiente

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza