Em essência, a Deposição Química de Vapor (CVD) é um processo sofisticado usado para criar materiais sólidos de alto desempenho, tipicamente como um filme fino em uma superfície. Funciona introduzindo gases específicos, conhecidos como precursores, em uma câmara de reação onde são energizados e reagem quimicamente em um objeto aquecido (o substrato). Esta reação deposita uma nova camada sólida de material diretamente na superfície do substrato, construindo o filme átomo por átomo ou molécula por molécula.

O princípio central da CVD não é meramente revestir uma superfície, mas sim construir um novo material do zero usando reações químicas em fase gasosa. O controle preciso da temperatura, pressão e química dos gases permite a criação de materiais excepcionalmente puros e estruturados que muitas vezes são impossíveis de produzir por outros meios.

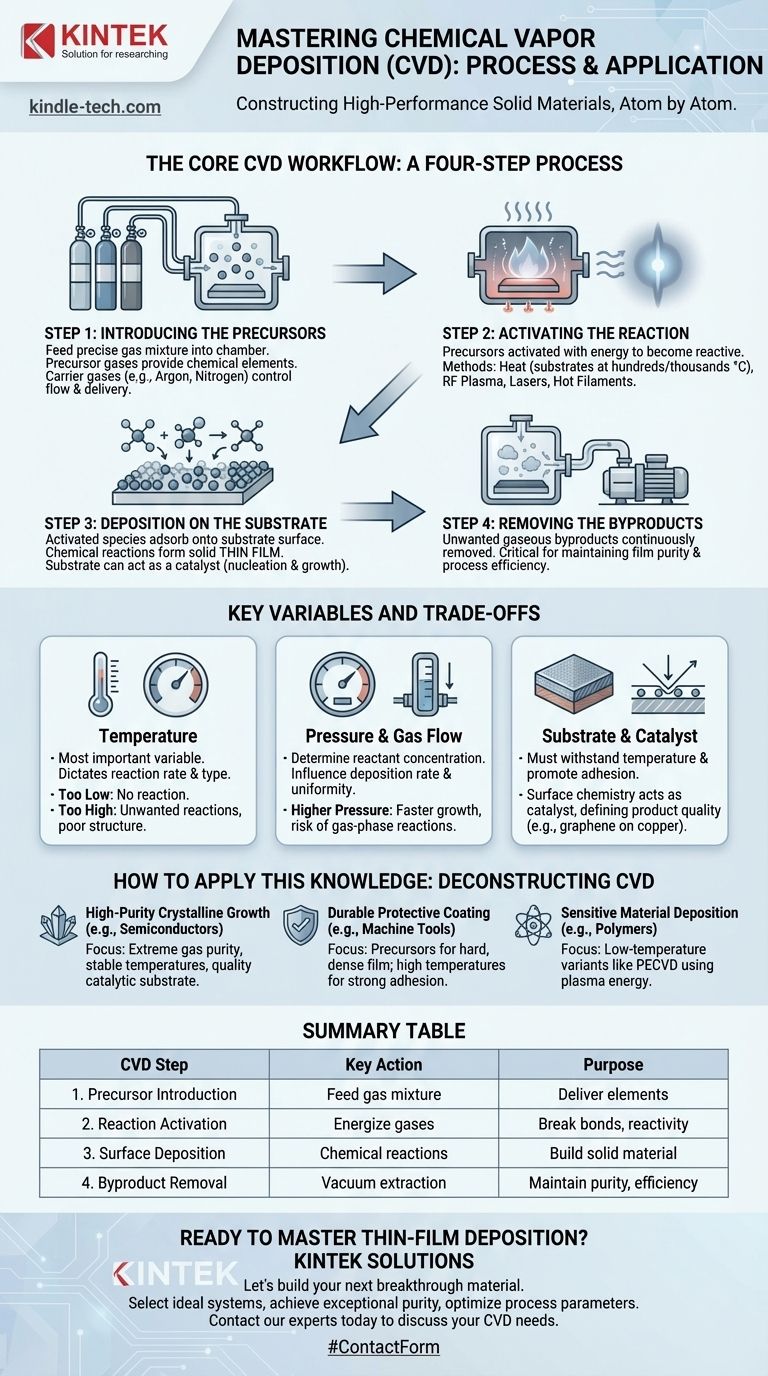

O Fluxo de Trabalho Central da CVD: Um Processo de Quatro Etapas

Em sua essência, todo processo CVD segue uma sequência fundamental de eventos. A compreensão dessas quatro etapas fornece uma estrutura clara de como uma mistura gasosa é transformada em um filme sólido e funcional.

Etapa 1: Introdução dos Precursores

O processo começa alimentando uma mistura precisa de gases em uma câmara de reação selada contendo o substrato. Esses gases precursores contêm os elementos químicos necessários para formar o filme final.

Frequentemente, um gás carreador inerte (como argônio ou nitrogênio) também é usado. Isso ajuda a diluir os gases reativos e a controlar seu fluxo e entrega uniforme à superfície do substrato.

Etapa 2: Ativação da Reação

Os gases precursores são estáveis à temperatura ambiente e devem ser ativados com energia para se tornarem reativos. O método mais comum é o calor, onde o substrato é aquecido a centenas ou mesmo milhares de graus Celsius.

Quando os gases precursores entram em contato com o substrato quente, eles ganham a energia de ativação necessária para quebrar suas ligações químicas. Outros métodos, como plasma RF, lasers ou filamentos quentes, também podem ser usados para energizar os gases, permitindo, por vezes, temperaturas de substrato mais baixas.

Etapa 3: Deposição no Substrato

Uma vez ativadas, as moléculas e átomos de gás altamente reativos adsorvem na superfície do substrato. Uma série de reações químicas ocorre diretamente nesta superfície, fazendo com que o material sólido desejado precipite e forme um filme fino.

O substrato nem sempre é uma superfície passiva. Em muitos casos, como no crescimento de grafeno em uma folha de cobre, o substrato atua como um catalisador, permitindo e guiando ativamente a reação química para formar uma estrutura cristalina específica. Este processo de formação e crescimento do filme é chamado de nucleação.

Etapa 4: Remoção dos Subprodutos

As reações químicas que formam o filme sólido também criam subprodutos gasosos indesejados. Esses gases residuais são continuamente removidos da câmara de reação por um sistema de bomba de vácuo.

A remoção de subprodutos é crítica para manter a pureza do filme e garantir que a reação de deposição continue eficientemente sem ser contaminada ou inibida.

Compreendendo Variáveis Chave e Compromissos

A qualidade, espessura e propriedades do filme final não são acidentais; são o resultado direto da gestão cuidadosa de várias variáveis concorrentes. Compreender esses compromissos é fundamental para dominar o processo CVD.

O Papel Crítico da Temperatura

A temperatura do substrato é, sem dúvida, a variável mais importante na CVD. Ela dita diretamente a taxa e até mesmo o tipo de reação química que ocorre.

Se a temperatura for muito baixa, a reação pode não acontecer. Se for muito alta, você pode obter reações indesejadas ou um filme mal estruturado e de baixa qualidade.

Pressão e Fluxo de Gás

A pressão dentro da câmara e a taxa de fluxo dos gases precursores determinam a concentração de reagentes na superfície do substrato. Esses fatores influenciam diretamente a taxa de deposição (quão rápido o filme cresce) e sua uniformidade em todo o substrato.

Pressões mais altas podem levar a um crescimento mais rápido, mas também podem desencadear reações em fase gasosa indesejadas antes mesmo que os precursores atinjam o substrato.

Escolha do Substrato e Catalisador

A escolha do material do substrato é fundamental. Ele deve ser capaz de suportar a temperatura do processo e ter uma superfície que promova a adesão e o crescimento desejado do filme.

Como mencionado, o substrato também pode ser um catalisador. Nesses casos, a química da superfície do substrato é tão importante quanto a química do gás precursor na definição do produto final.

Como Aplicar Este Conhecimento

Compreender o processo CVD permite desconstruir sua aplicação para vários objetivos. O "melhor" processo é definido inteiramente pelo resultado desejado.

- Se o seu foco principal é o crescimento cristalino de alta pureza (por exemplo, semicondutores, grafeno): Seu sucesso depende de controle extremo sobre a pureza do gás, temperaturas estáveis e a qualidade do substrato catalítico.

- Se o seu foco principal é um revestimento protetor durável (por exemplo, em ferramentas de máquina): A prioridade muda para a seleção de gases precursores que criem um filme duro e denso e para garantir altas temperaturas que promovam forte adesão.

- Se o seu foco principal é a deposição em materiais sensíveis (por exemplo, polímeros): A chave é usar uma variante de baixa temperatura como a CVD assistida por plasma (PECVD), onde a energia de um plasma, e não o calor, impulsiona a reação.

Em última análise, a CVD capacita engenheiros e cientistas a projetar e construir materiais a nível molecular para um propósito específico.

Tabela Resumo:

| Etapa CVD | Ação Chave | Propósito |

|---|---|---|

| Etapa 1: Introdução do Precursor | Alimentar mistura de gás na câmara | Fornecer elementos químicos para a formação do filme |

| Etapa 2: Ativação da Reação | Energizar gases (calor/plasma) | Quebrar ligações químicas para criar reatividade |

| Etapa 3: Deposição na Superfície | Reações químicas no substrato | Construir material sólido átomo por átomo |

| Etapa 4: Remoção de Subprodutos | Extração por bomba de vácuo | Manter a pureza do filme e a eficiência do processo |

Pronto para Dominar a Deposição de Filmes Finos para o Seu Laboratório?

Compreender a CVD é o primeiro passo. Implementá-la com sucesso requer o equipamento e a experiência certos. Na KINTEK, somos especializados em equipamentos de laboratório de alto desempenho e consumíveis para síntese precisa de materiais.

Nós ajudamos você a:

- Selecionar o sistema CVD ideal para sua aplicação específica (semicondutores, revestimentos protetores ou materiais sensíveis)

- Alcançar pureza excepcional do filme e taxas de crescimento controladas

- Otimizar os parâmetros do processo para seus requisitos exclusivos de substrato

Vamos construir seu próximo material inovador juntos. Entre em contato com nossos especialistas hoje para discutir suas necessidades de CVD e descobrir como as soluções KINTEK podem acelerar sua pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- O que são técnicas de deposição? Um Guia sobre PVD vs. CVD para Aplicações de Filmes Finos

- O que é deposição no processo de fabricação? Construa Filmes Finos Superiores para Microchips

- Como é feito o revestimento CVD? Um Guia Passo a Passo para Engenharia de Superfície Superior

- O que é Deposição Química de Vapor em química? Um Guia para a Deposição de Filmes Finos de Alto Desempenho

- O que é CVD em tecnologia? Um Guia para a Deposição Química de Vapor para Materiais Avançados

- Qual é o método de síntese de grafeno? Deposição Química a Vapor (CVD) Explicada

- Quais são as etapas envolvidas na deposição de filmes finos? Domine as 5 Etapas Essenciais para Revestimentos de Precisão

- Por que o CVD MW-SWP é preferido para grafeno não destrutivo? Alcançar síntese atômica sem defeitos