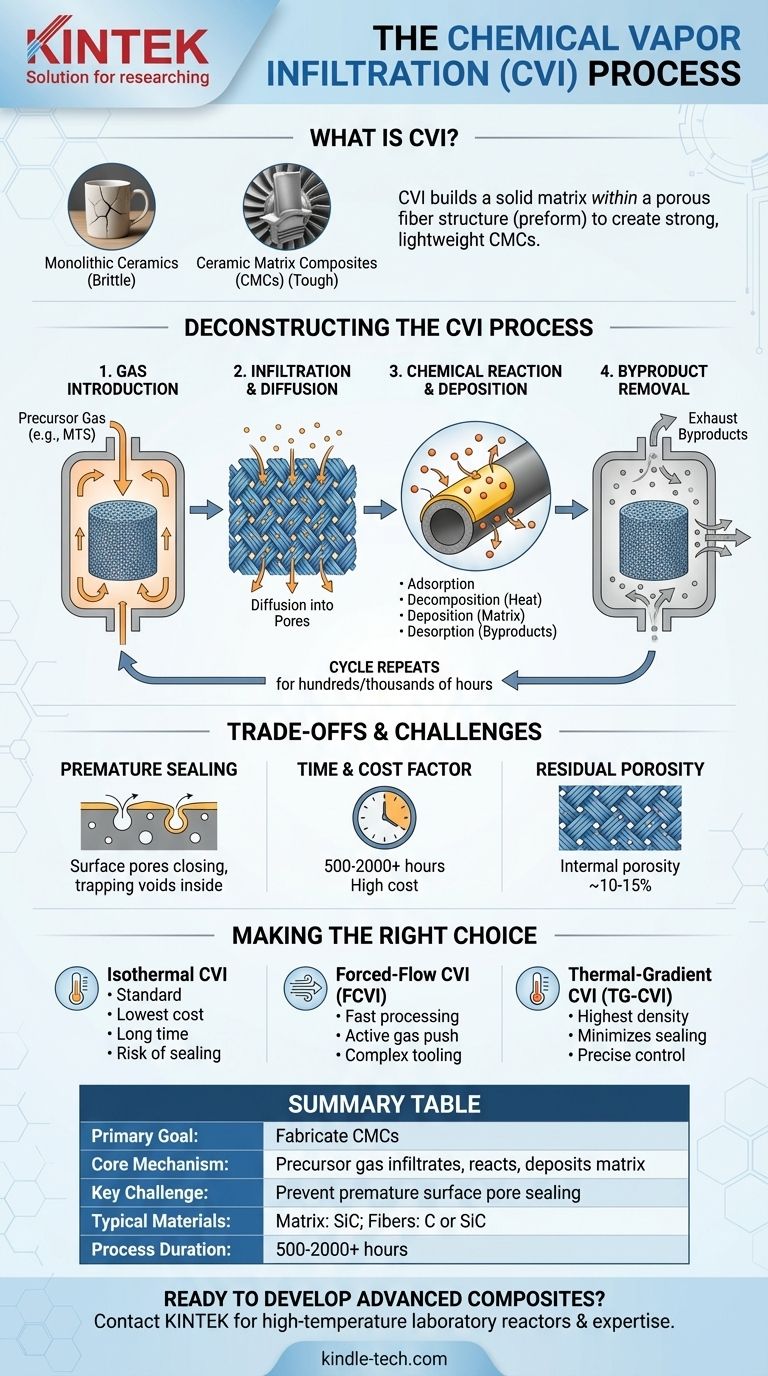

Em sua essência, a Infiltração Química a Vapor (CVI) é um processo de fabricação usado para criar materiais compósitos densos e de alto desempenho. Funciona introduzindo um gás precursor em uma estrutura fibrosa porosa, chamada pré-forma, onde o gás sofre uma reação química e deposita um material sólido nas fibras, preenchendo gradualmente o espaço vazio entre elas. Isso densifica a pré-forma, unindo as fibras em uma matriz sólida para criar um componente final forte e leve.

A Infiltração Química a Vapor não se trata de revestir uma superfície externa; trata-se de construir uma matriz sólida dentro de uma estrutura de fibra porosa. Este método é a chave para criar Compósitos de Matriz Cerâmica (CMCs) resistentes, leves e resistentes a altas temperaturas, depositando lentamente material no fundo do componente.

O Objetivo da CVI: Construir um Compósito de Matriz Cerâmica (CMC)

Para entender o processo de CVI, você deve primeiro entender o material que ele foi projetado para criar. A CVI é o principal método para produzir uma classe de materiais avançados conhecidos como Compósitos de Matriz Cerâmica (CMCs).

De Frágil a Resistente

As cerâmicas monolíticas (como uma caneca de café) são incrivelmente resistentes ao calor e ao desgaste, mas também são muito frágeis e podem estilhaçar catastroficamente. Os CMCs resolvem esse problema incorporando fibras cerâmicas fortes dentro de uma matriz cerâmica.

As fibras atuam como reforço, impedindo que as rachaduras se propaguem pelo material e conferindo ao compósito uma tenacidade que as cerâmicas monolíticas não possuem.

O Papel da Pré-forma de Fibra

O processo de CVI começa com uma "pré-forma". Esta é uma estrutura porosa moldada, feita de fibras tecidas ou não tecidas, geralmente de carbono (C) ou carbeto de silício (SiC).

Esta pré-forma define a forma final do componente e fornece a espinha dorsal estrutural que será reforçada pela matriz.

A Função da Matriz

O processo de CVI preenche o espaço vazio dentro desta pré-forma com um material de matriz sólido, também tipicamente uma cerâmica como o carbeto de silício. Esta matriz fixa as fibras no lugar, transfere cargas entre elas e as protege do ambiente operacional.

Desconstruindo o Processo de CVI

O processo de CVI é fundamentalmente uma aplicação dos princípios da Deposição Química a Vapor (CVD), mas executada dentro de um corpo poroso em vez de em uma superfície simples. As etapas são sequenciais e interdependentes.

Etapa 1: Introdução do Gás

Um gás precursor volátil (ou uma mistura de gases) é introduzido em um reator contendo a pré-forma de fibra porosa. Por exemplo, para depositar uma matriz de carbeto de silício, o gás metil triclorossilano (MTS) é frequentemente usado.

Etapa 2: Infiltração e Difusão

As moléculas do gás precursor devem viajar do ambiente do reator para o fundo da rede intrincada de poros dentro da pré-forma. Esta difusão do gás para o interior do componente é uma etapa crítica e muitas vezes limitante da taxa.

Etapa 3: Reação Química e Deposição

Uma vez dentro da pré-forma e em contato com as superfícies quentes das fibras, o gás precursor sofre uma reação química. Este é o mecanismo central de CVD em ação:

- Adsorção: As moléculas de gás pousam e aderem à superfície das fibras.

- Decomposição: O calor faz com que as moléculas de gás se quebrem ou reajam.

- Deposição: O material sólido desejado (a matriz) se deposita de forma conformada, criando uma camada fina e uniforme nas fibras.

- Dessorção: Os subprodutos gasosos da reação são liberados da superfície.

Etapa 4: Remoção de Subprodutos

Os subprodutos gasosos devem então se difundir para fora da pré-forma e serem exauridos do reator. A remoção eficiente é crucial para permitir que o gás precursor fresco continue a infiltrar o componente. Este ciclo se repete por centenas ou milhares de horas, construindo lentamente a matriz camada por camada.

Entendendo as Compensações

Embora poderosa, a CVI é um processo definido por compensações críticas de engenharia. Entendê-las é essencial para sua aplicação bem-sucedida.

O Desafio do Selamento Prematuro

O desafio mais significativo na CVI é evitar que os poros na superfície da pré-forma se fechem antes que o interior esteja totalmente densificado.

Se a superfície selar prematuramente, ela aprisiona vazios dentro do componente, criando uma peça fraca com uma pele densa e um núcleo poroso. Parâmetros do processo, como temperatura, pressão e fluxo de gás, são cuidadosamente controlados para gerenciar isso.

O Fator Tempo e Custo

A CVI é um processo excepcionalmente lento. Como as taxas de deposição devem ser mantidas baixas para permitir a difusão do gás e evitar o selamento prematuro, a densificação de um único componente pode levar de 500 a mais de 2.000 horas.

Este longo tempo de processamento torna a CVI uma rota de fabricação cara, geralmente reservada para aplicações de alto valor e críticas para o desempenho, como componentes aeroespaciais.

Porosidade Residual

Mesmo em condições ideais, atingir 100% de densidade com CVI é quase impossível. Quase sempre há algum grau de porosidade residual (tipicamente 10-15%) restante no componente final, o que pode influenciar suas propriedades mecânicas e térmicas.

Fazendo a Escolha Certa para Sua Aplicação

Diferentes variantes do processo CVI foram desenvolvidas para gerenciar as compensações inerentes entre velocidade, custo e qualidade final da peça.

- Se seu foco principal for o menor custo e simplicidade do processo: A CVI Isotérmica (onde todo o componente está em uma única temperatura) é o padrão, mas você deve aceitar tempos de processamento muito longos e gerenciar o risco de selamento da superfície.

- Se seu foco principal for a velocidade de processamento e densidade uniforme: A CVI de Fluxo Forçado (FCVI), que empurra ativamente os gases através da pré-forma, reduz significativamente o tempo de processamento, mas requer ferramentas mais complexas e caras.

- Se seu foco principal for alcançar a maior densidade possível e minimizar o selamento da superfície: A CVI de Gradiente Térmico (TG-CVI), que aquece a pré-forma de dentro para fora para forçar o início da deposição no núcleo, oferece a melhor qualidade, mas exige controle térmico preciso.

Compreender esses fundamentos da CVI permite que você selecione e otimize o caminho de fabricação para criar materiais compósitos robustos e de alto desempenho.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Objetivo Principal | Fabricar Compósitos de Matriz Cerâmica (CMCs) a partir de uma pré-forma de fibra porosa. |

| Mecanismo Central | O gás precursor infiltra uma pré-forma, reage nas superfícies quentes das fibras e deposita um material de matriz sólido. |

| Desafio Principal | Prevenir o selamento prematuro dos poros da superfície para garantir a densificação interna completa. |

| Materiais Típicos | Matriz: Carbeto de Silício (SiC). Fibras: Carbono (C) ou Carbeto de Silício (SiC). |

| Duração do Processo | Processo lento, tipicamente variando de 500 a mais de 2.000 horas. |

Pronto para Desenvolver Materiais Compósitos Avançados?

O complexo processo de CVI exige equipamentos de precisão e conhecimento especializado. A KINTEK é especializada em reatores e sistemas de laboratório de alta temperatura essenciais para o desenvolvimento de materiais avançados, incluindo pesquisa e produção de CMCs. Nossas soluções ajudam você a alcançar o controle preciso de temperatura e gás fundamental para o sucesso da CVI.

Entre em contato conosco hoje usando o formulário abaixo para discutir como nossa experiência e equipamentos podem acelerar seus projetos de materiais compósitos. #ContactForm

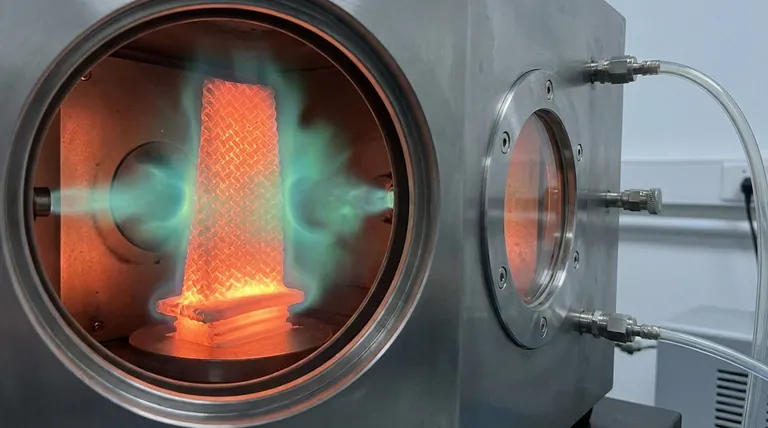

Guia Visual

Produtos relacionados

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno Tubo de Vácuo de Laboratório de Alta Pressão Forno Tubular de Quartzo

- Forno de Grafitação Contínua a Vácuo de Grafite

As pessoas também perguntam

- Qual é a tensão admissível para um tubo de quartzo? Compreendendo sua Natureza Frágil e Limites Práticos

- Para que são usados os fornos tubulares? Alcance Processamento Térmico Preciso para Materiais Avançados

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- Qual é o tamanho de um tubo de quartzo? Dimensões Personalizadas para as Necessidades do Forno e Processo do Seu Laboratório