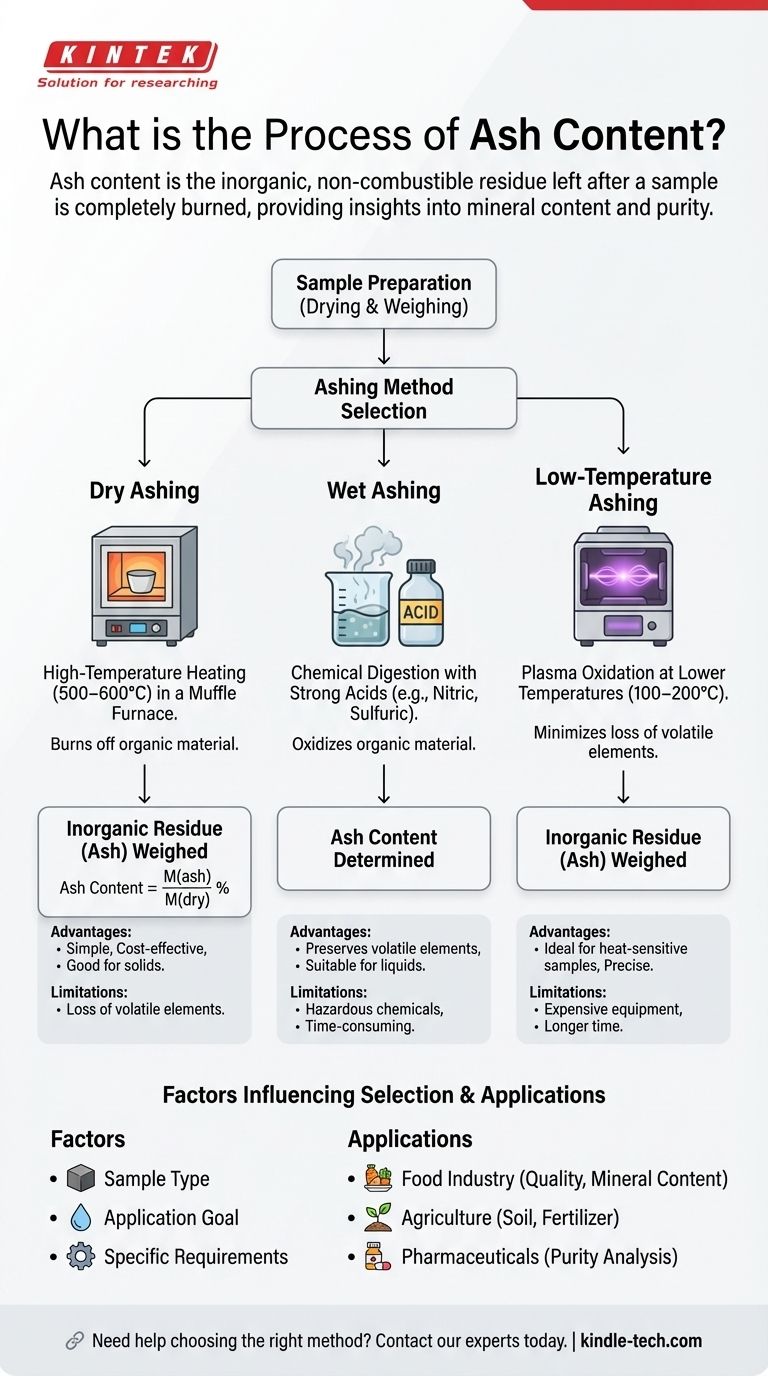

O processo de determinação do teor de cinzas envolve a medição do material inorgânico, não combustível, em uma amostra, tipicamente produtos alimentícios. Os métodos mais comuns para esta análise são a incineração a seco, a incineração a úmido e a incineração a baixa temperatura. A escolha do método depende do tipo de amostra, da aplicação e dos requisitos específicos. A incineração a seco, o método mais utilizado, envolve aquecer a amostra em um forno para queimar o material orgânico, deixando para trás os resíduos inorgânicos (cinzas). O teor de cinzas é calculado usando a fórmula: Teor de cinzas = M(cinzas)/M(seco) %, onde M(cinzas) é o peso da amostra após a incineração e M(seco) é o peso antes da incineração. A incineração a úmido utiliza digestão química, enquanto a incineração a baixa temperatura emprega oxidação por plasma. A seleção do método é crítica e depende dos objetivos da análise e das características da amostra.

Pontos Essenciais Explicados:

-

Definição de Teor de Cinzas:

- O teor de cinzas refere-se ao resíduo inorgânico, não combustível, deixado após uma amostra ser completamente queimada. Este resíduo consiste tipicamente em óxidos de elementos inorgânicos presentes na amostra original.

- É um parâmetro crucial na análise de alimentos, pois fornece informações sobre o teor mineral e a pureza do produto.

-

Métodos para Determinação do Teor de Cinzas:

-

Incineração a Seco (Dry Ashing):

- O método mais comum, que envolve aquecer a amostra em um forno mufla a altas temperaturas (500–600°C) para queimar o material orgânico.

- O resíduo inorgânico restante (cinzas) é pesado para determinar o teor de cinzas.

- Fórmula: Teor de cinzas = M(cinzas)/M(seco) %, onde M(cinzas) é o peso após a incineração e M(seco) é o peso antes da incineração.

-

Incineração a Úmido (Wet Ashing):

- Envolve a digestão da amostra com ácidos fortes (ex: ácido nítrico ou ácido sulfúrico) para oxidar o material orgânico.

- Adequado para amostras que podem volatilizar em altas temperaturas ou que contenham elementos que formam compostos voláteis.

-

Incineração a Baixa Temperatura (Low-Temperature Ashing):

- Utiliza oxidação por plasma em temperaturas mais baixas (100–200°C) para minimizar a perda de elementos voláteis.

- Ideal para amostras sensíveis ao calor ou aquelas que requerem análise mineral precisa.

-

Incineração a Seco (Dry Ashing):

-

Fatores que Influenciam a Escolha do Método:

- Tipo de Amostra: As propriedades físicas e químicas da amostra determinam o método mais adequado. Por exemplo, a incineração a seco é ideal para amostras alimentícias sólidas, enquanto a incineração a úmido é melhor para amostras líquidas ou sensíveis ao calor.

- Aplicação: O propósito da análise (ex: conformidade regulatória, controle de qualidade ou pesquisa) influencia a escolha do método.

- Especificações: Requisitos analíticos específicos, como a necessidade de preservar elementos voláteis ou alcançar alta precisão, orientam a seleção.

-

Processo de Incineração a Seco:

- Preparação da Amostra: A amostra é seca para remover a umidade e pesada com precisão.

- Combustão: A amostra é colocada em um cadinho e aquecida em um forno mufla até que todo o material orgânico seja queimado.

- Resfriamento e Pesagem: O cadinho é resfriado em um dessecador para evitar a absorção de umidade, e as cinzas são pesadas.

- Cálculo: O teor de cinzas é calculado usando a fórmula mencionada acima.

-

Vantagens e Limitações de Cada Método:

-

Incineração a Seco:

- Vantagens: Simples, econômica e adequada para a maioria das amostras sólidas.

- Limitações: Pode levar à perda de elementos voláteis e não é adequada para amostras sensíveis ao calor.

-

Incineração a Úmido:

- Vantagens: Preserva elementos voláteis e é adequada para amostras líquidas.

- Limitações: Requer produtos químicos perigosos e consome mais tempo.

-

Incineração a Baixa Temperatura:

- Vantagens: Minimiza a perda de elementos voláteis e é ideal para amostras sensíveis ao calor.

- Limitações: Equipamento caro e tempos de processamento mais longos.

-

Incineração a Seco:

-

Aplicações da Análise de Teor de Cinzas:

- Indústria Alimentícia: Determina o teor mineral, avalia a qualidade do produto e garante a conformidade com os padrões regulatórios.

- Agricultura: Avalia a composição do solo e dos fertilizantes.

- Farmacêutica: Analisa a pureza de matérias-primas e produtos acabados.

Ao compreender estes pontos essenciais, um comprador de equipamentos ou consumíveis para análise de teor de cinzas pode tomar decisões informadas sobre os métodos e ferramentas mais adequados para suas necessidades específicas.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Definição | Resíduo inorgânico, não combustível, deixado após a queima de uma amostra. |

| Métodos Comuns | Incineração a seco, incineração a úmido, incineração a baixa temperatura. |

| Incineração a Seco | Aquecimento a alta temperatura (500–600°C) em um forno mufla. |

| Incineração a Úmido | Digestão química usando ácidos fortes. |

| Incineração a Baixa Temperatura | Oxidação por plasma a 100–200°C. |

| Aplicações | Indústria alimentícia, agricultura, farmacêutica. |

| Fatores Chave | Tipo de amostra, aplicação e requisitos analíticos. |

Precisa de ajuda para escolher o método certo para a análise do teor de cinzas? Fale com nossos especialistas hoje mesmo!

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual é o material interno de um forno mufla? Escolha o Revestimento Certo para a Sua Aplicação

- Qual é o princípio do forno mufla em laboratório? Domine o aquecimento preciso de alta temperatura

- O metal expande com o aquecimento ou com o arrefecimento? A Ciência da Expansão Térmica Explicada

- Como resfriar um forno mufla? Garanta a Segurança e Maximize a Vida Útil do Equipamento

- O que é feito pela incineração em forno mufla? Um guia para análise precisa de conteúdo inorgânico