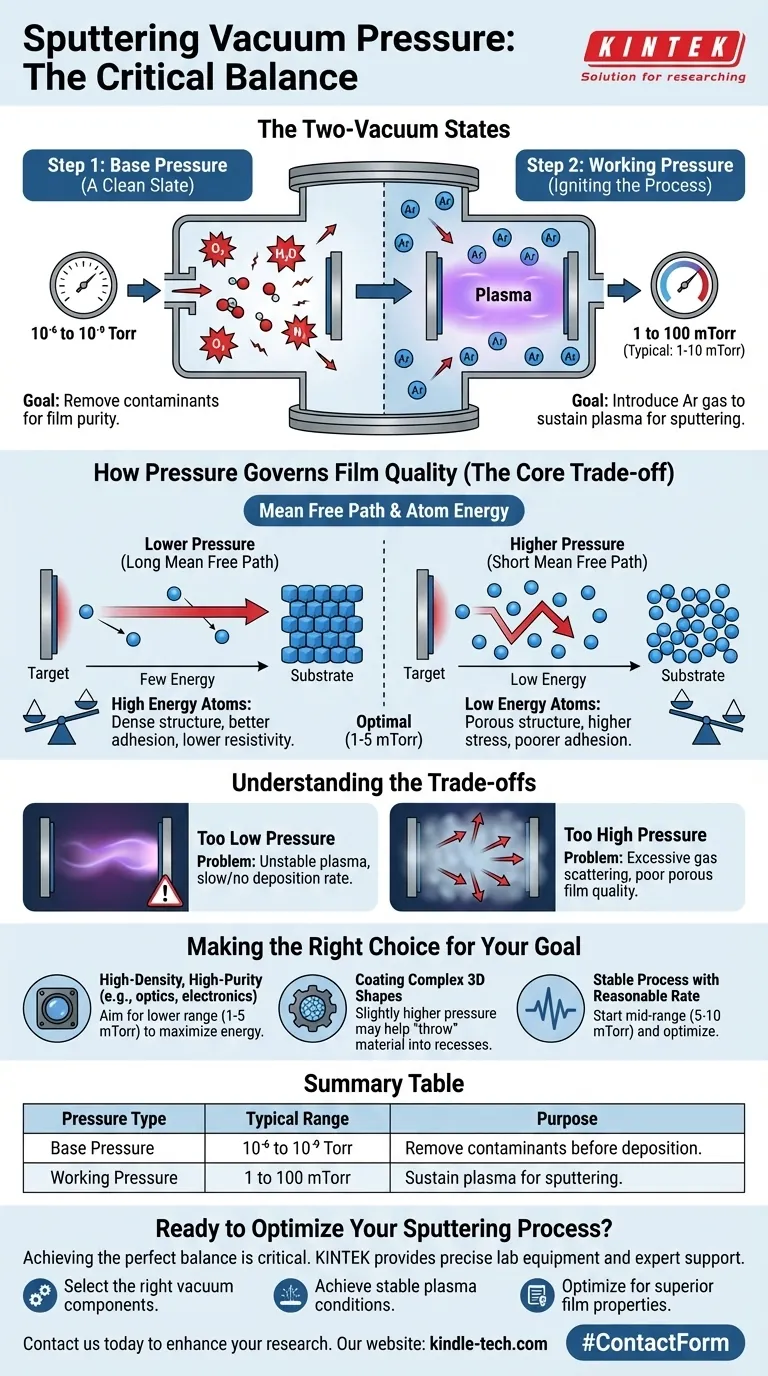

Criticamente, não existe uma única pressão para sputtering, mas sim dois regimes de pressão distintos que são essenciais para o processo: uma pressão de base muito baixa para garantir a limpeza e uma pressão de trabalho mais alta para possibilitar o próprio sputtering. A pressão de trabalho, a que a maioria das pessoas se refere, geralmente se enquadra na faixa de 1 a 100 militorres (mTorr), com muitos processos comuns operando entre 1 e 10 mTorr.

O desafio central no sputtering é encontrar a pressão de trabalho ideal. Ela deve ser alta o suficiente para sustentar um plasma estável para pulverizar o material alvo, mas baixa o suficiente para permitir que esses átomos pulverizados viajem até o substrato com energia suficiente, garantindo um filme de alta qualidade.

Os Dois Estados de Vácuo do Sputtering

Para entender a pressão de sputtering, você deve pensar nisso como um processo de duas etapas. Cada etapa tem um objetivo diferente e um requisito de pressão muito diferente.

Etapa 1: Alcançando uma Tela Limpa (Pressão de Base)

Antes que o processo de sputtering possa começar, a câmara de vácuo deve ser bombeada para uma pressão muito baixa, conhecida como pressão de base.

Isso geralmente está na faixa de vácuo alto (HV) ou vácuo ultra-alto (UHV), frequentemente de 10⁻⁶ a 10⁻⁹ Torr.

O único propósito de atingir uma baixa pressão de base é remover contaminantes. Moléculas como oxigênio, vapor de água e nitrogênio comprometerão a pureza e a integridade do seu filme depositado se não forem removidas.

Etapa 2: Iniciando o Processo (Pressão de Trabalho)

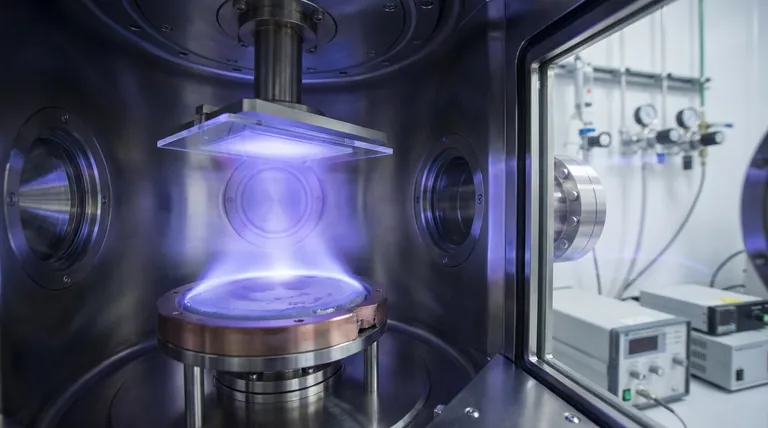

Uma vez que um ambiente limpo é estabelecido, um gás inerte de alta pureza — quase sempre Argônio (Ar) — é introduzido na câmara.

Isso aumenta deliberadamente a pressão para a pressão de trabalho, que é onde o sputtering realmente ocorre. Isso geralmente está na faixa de militorres, ordens de magnitude superior à pressão de base.

O gás argônio serve como combustível para criar um plasma, um estado da matéria contendo átomos de gás ionizados (Ar+) que são usados para bombardear o material alvo.

Como a Pressão Governa a Qualidade do Filme

A pressão de trabalho não é apenas um número; é, sem dúvida, o parâmetro mais crítico que dita as propriedades finais do seu filme fino depositado.

Caminho Livre Médio e Energia Atômica

O conceito físico chave a entender é o caminho livre médio (MFP). Esta é a distância média que uma partícula (como um átomo pulverizado) pode percorrer antes de colidir com outra partícula (como um átomo de gás argônio).

Em pressões de trabalho mais baixas, o caminho livre médio é longo. Os átomos pulverizados viajam do alvo para o substrato com poucas ou nenhuma colisão, chegando com alta energia cinética.

Em pressões de trabalho mais altas, o caminho livre médio é curto. Os átomos pulverizados sofrem muitas colisões com átomos de argônio, perdendo energia e mudando de direção antes de atingir o substrato.

O Impacto na Estrutura do Filme

A energia dos átomos ao pousar no substrato afeta diretamente a microestrutura do filme.

Átomos de alta energia (do sputtering de baixa pressão) têm mais mobilidade na superfície. Eles podem se organizar em uma estrutura densa e compacta. Isso resulta em filmes com melhor adesão, maior densidade e menor resistividade elétrica.

Átomos de baixa energia (do sputtering de alta pressão) tendem a "ficar onde caem". Isso cria uma estrutura de filme mais porosa e menos densa, muitas vezes com maior estresse interno e pior adesão.

Entendendo as Compensações

Escolher a pressão de trabalho correta é um ato de equilíbrio. Desviar do intervalo ideal em qualquer direção degradará o processo e o resultado final.

O Problema da Pressão Muito Baixa

Se a pressão de trabalho for muito baixa, simplesmente não há átomos de argônio suficientes na câmara.

Isso torna difícil ou impossível iniciar e sustentar um plasma estável. A corrente de íons será muito baixa para pulverizar o alvo de forma eficaz, levando a uma taxa de deposição extremamente lenta ou inexistente.

O Problema da Pressão Muito Alta

Esta é uma questão mais comum e sutil. Se a pressão for muito alta, você cria uma "névoa" densa de gás argônio.

Isso leva ao espalhamento de gás excessivo do material pulverizado. Os átomos que eventualmente chegam ao substrato chegam com muito pouca energia, resultando na má qualidade de filme poroso descrita anteriormente. A taxa de deposição também pode diminuir à medida que os átomos são espalhados para longe do substrato.

Fazendo a Escolha Certa para o Seu Objetivo

A pressão ideal é determinada pelas propriedades desejadas do seu filme fino.

- Se o seu foco principal for um filme de alta densidade e alta pureza (por exemplo, para óptica ou eletrônica): Você deve operar na extremidade inferior da faixa de pressão de trabalho (tipicamente 1-5 mTorr) para maximizar a energia atômica.

- Se o seu foco principal for revestir uma forma 3D complexa: Uma pressão ligeiramente mais alta pode ser benéfica, pois o espalhamento aumentado pode ajudar a "lançar" material em superfícies que não estão na linha de visão direta do alvo.

- Se o seu foco principal for simplesmente alcançar um processo estável com uma taxa razoável: Comece na faixa intermediária (por exemplo, 5-10 mTorr) e otimize com base na caracterização do filme.

Em última análise, dominar o sputtering é entender e controlar a jornada de átomos individuais, e a pressão é sua principal ferramenta para ditar essa jornada.

Tabela Resumo:

| Tipo de Pressão de Sputtering | Faixa Típica | Propósito |

|---|---|---|

| Pressão de Base | 10⁻⁶ a 10⁻⁹ Torr | Remover contaminantes da câmara antes da deposição. |

| Pressão de Trabalho | 1 a 100 mTorr | Sustentar um plasma para pulverizar o material alvo no substrato. |

Pronto para Otimizar Seu Processo de Sputtering?

Alcançar o equilíbrio perfeito entre pressão de base e pressão de trabalho é fundamental para depositar filmes finos densos e de alta qualidade. A KINTEK é especializada em fornecer os equipamentos de laboratório precisos e o suporte especializado de que você precisa para dominar seus parâmetros de sputtering.

Nós ajudamos você a:

- Selecionar os componentes de vácuo corretos para seus requisitos específicos de pressão de base.

- Alcançar condições de plasma estáveis para uma deposição consistente e de alta pureza.

- Otimizar seu processo para adesão superior do filme, densidade e propriedades elétricas.

Entre em contato conosco hoje para discutir como nossas soluções de sputtering podem aprimorar seus resultados de pesquisa e produção. Vamos construir o sistema perfeito para sua aplicação.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- Qual é a diferença entre PECVD e sputtering? Escolha o Método de Deposição de Filme Fino Correto

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações