Em sua essência, a sinterização de pó é um processo de fabricação que transforma pó solto em uma peça sólida e funcional sem nunca derreter completamente o material. Envolve principalmente três estágios: primeiro, uma composição específica de pó metálico ou cerâmico é escolhida e preparada; segundo, este pó é compactado sob alta pressão em uma forma desejada, conhecida como peça "verde"; e terceiro, a peça verde é aquecida em um forno controlado a uma temperatura logo abaixo de seu ponto de fusão, fazendo com que as partículas de pó individuais se liguem e se fundam.

A sinterização é fundamentalmente um método de criação de objetos sólidos a partir de pó, utilizando calor e pressão para ligar as partículas em nível atômico. Seu principal objetivo é produzir peças complexas de forma final com alta precisão e mínimo desperdício, muitas vezes de forma mais econômica do que a usinagem ou fundição tradicionais.

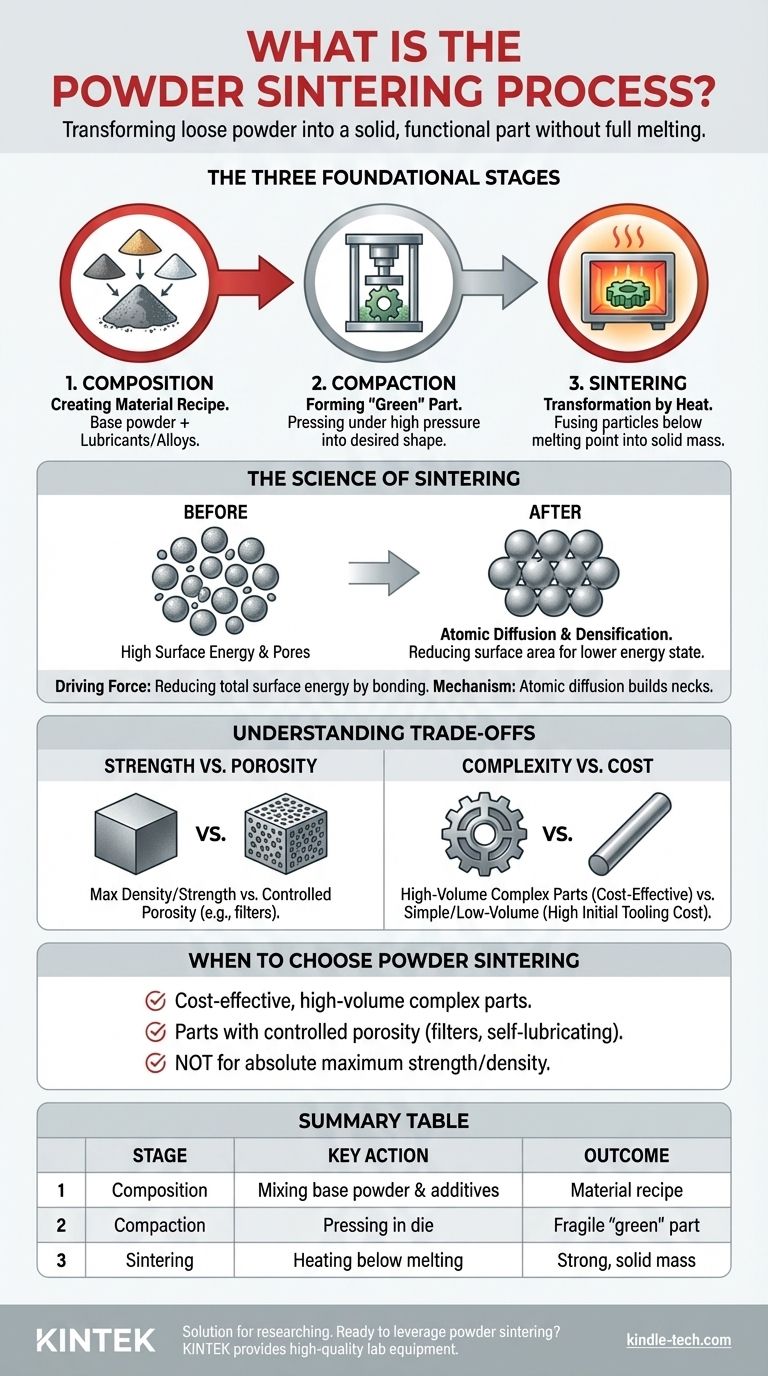

Os Três Estágios Fundamentais da Sinterização

O processo de sinterização é um método sequencial altamente controlado. Cada estágio se baseia no anterior para transformar o pó bruto em um componente acabado com propriedades mecânicas específicas.

Estágio 1: Composição – Criando a Receita do Material

Antes que qualquer moldagem possa ocorrer, o material bruto deve ser preparado. Isso envolve a seleção de um metal primário (como ferro, cobre ou níquel) ou pó cerâmico que determinará as propriedades essenciais da peça final.

Frequentemente, outros materiais são adicionados a este pó base. Lubrificantes são misturados para melhorar o fluxo do pó na matriz e reduzir o atrito durante a compactação, enquanto elementos de liga específicos podem ser adicionados para aumentar a resistência final, dureza ou resistência à corrosão.

Estágio 2: Compactação – Formando a Peça "Verde"

Uma vez que a mistura de pó está pronta, ela é alimentada em uma matriz e submetida a imensa pressão. Essa força mecânica comprime as partículas de pó soltas firmemente, forçando-as à forma desejada.

Essa prensagem inicial cria o que é conhecido como peça "verde". A peça verde é sólida o suficiente para ser manuseada, mas possui apenas resistência mínima, principalmente devido ao intertravamento mecânico das partículas e às fracas "soldas a frio" formadas sob pressão.

Estágio 3: Sinterização – A Transformação pelo Calor

O estágio final e mais crítico é o aquecimento. A peça verde é colocada em um forno com atmosfera controlada (para evitar oxidação) e aquecida a uma alta temperatura, tipicamente 70-90% do ponto de fusão absoluto do material.

A peça é mantida nesta temperatura por um período definido. Isso permite que processos em nível atômico ocorram, que fundem as partículas em uma massa coerente e densificada. Depois disso, a peça é resfriada de forma controlada para solidificar sua nova microestrutura unificada.

A Ciência da Sinterização: Como o Calor Cria Força

O estágio de sinterização não é simplesmente assar; é um processo complexo da ciência dos materiais que muda fundamentalmente a estrutura interna da peça. Ele funciona explorando a tendência natural dos materiais de existirem em seu estado de energia mais baixo possível.

A Força Motriz: Reduzindo a Energia Superficial

As partículas de pó individuais têm uma relação área de superfície-volume muito alta, o que representa um alto estado de energia superficial. Assim como as gotas de água que se unem para formar uma gota maior e mais estável, as partículas de pó aquecidas procuram reduzir essa energia.

Ao se ligarem, as partículas reduzem sua área de superfície total exposta, movendo-se para um estado mais estável e de menor energia. Essa diferença de energia é a força motriz fundamental por trás de todo o processo de sinterização.

O Mecanismo: Difusão Atômica

Essa ligação não acontece por fusão. Em vez disso, em altas temperaturas, os átomos tornam-se móveis e começam a difundir-se através das fronteiras onde as partículas estão em contato. Essa migração de átomos constrói "pescoços" ou pontes entre partículas adjacentes.

À medida que esses pescoços crescem, as partículas se aproximam. Vários tipos de difusão ocorrem simultaneamente – incluindo difusão superficial, de volume e de contorno de grão – todos contribuindo para a formação de uma estrutura sólida e interconectada.

O Resultado: Densificação e Redução de Poros

À medida que os átomos migram e as partículas se fundem, os espaços vazios (poros) entre as partículas de pó originais começam a encolher e a fechar. Isso leva a um aumento na densidade geral da peça.

A peça final é uma massa única e unificada com resistência, dureza e outras propriedades mecânicas significativamente melhoradas em comparação com o compacto "verde" inicial.

Compreendendo as Compensações

Embora poderosa, a sinterização não é a solução ideal para todas as aplicações. Compreender suas compensações inerentes é fundamental para tomar uma decisão de engenharia informada.

Resistência vs. Porosidade

A principal compensação é entre a facilidade de fabricação e a densidade máxima. A menos que operações secundárias sejam realizadas, a maioria das peças sinterizadas retém algum nível de porosidade. Isso as torna ligeiramente menos densas e resistentes do que as peças feitas por forjamento ou usinagem a partir de um tarugo sólido.

No entanto, essa porosidade também pode ser uma característica chave. Ela permite que peças como rolamentos sejam impregnadas com óleo para autolubrificação ou permite a criação de filtros com tamanhos de poros precisamente controlados.

Complexidade vs. Custo

A sinterização se destaca na produção de peças pequenas e altamente complexas em grandes volumes. Como as peças são formadas em sua forma final ou "líquida", a necessidade de usinagem secundária cara é drasticamente reduzida ou eliminada.

Para formas simples ou execuções de produção de baixo volume, o alto custo inicial da ferramenta (o conjunto de matriz e prensa) pode tornar outros métodos mais econômicos.

Quando Escolher a Sinterização de Pó

Sua escolha de fabricação deve ser ditada por seu objetivo final. A sinterização oferece um conjunto único de capacidades que são ideais para certas aplicações.

- Se seu foco principal é a produção econômica e de alto volume de peças complexas: A sinterização é uma excelente escolha, pois minimiza o desperdício de material e a necessidade de usinagem pós-processo.

- Se seu foco principal é criar peças com porosidade controlada (por exemplo, filtros ou rolamentos autolubrificantes): A sinterização é o método de fabricação definitivo para atingir esse objetivo específico.

- Se seu foco principal é atingir a máxima resistência e densidade do material: Você deve considerar processos alternativos como forjamento, fundição ou usinagem a partir de um tarugo sólido.

Ao compreender esses princípios e compensações essenciais, você pode determinar com confiança se a sinterização é a solução de engenharia certa para sua aplicação específica.

Tabela Resumo:

| Estágio | Ação Chave | Resultado |

|---|---|---|

| 1. Composição | Mistura de pó base com lubrificantes/ligas | Cria uma receita de material para as propriedades finais |

| 2. Compactação | Prensagem do pó em uma matriz sob alta pressão | Forma uma peça "verde" frágil na forma desejada |

| 3. Sinterização | Aquecimento da peça verde abaixo de seu ponto de fusão | Funde as partículas em uma massa forte e sólida |

Pronto para aproveitar a sinterização de pó para as necessidades do seu laboratório? A KINTEK é especializada no fornecimento de equipamentos de laboratório de alta qualidade e consumíveis essenciais para processos de sinterização precisos. Quer você esteja desenvolvendo novos materiais ou fabricando componentes complexos, nossa experiência garante que você obtenha resultados consistentes e de alta qualidade. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as aplicações de sinterização do seu laboratório e ajudá-lo a otimizar seu fluxo de trabalho de fabricação.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a temperatura de sinterização da zircônia? Dominando o Protocolo para Restaurações Dentárias Perfeitas

- Qual é o efeito da temperatura de sinterização da zircônia? Domine a Chave para Força e Estabilidade

- Quais são as manchas brancas na zircônia após a sinterização? Um guia para diagnosticar e prevenir defeitos

- Qual é a temperatura de sinterização do zircónio? Um Guia para a Faixa de 1400°C-1600°C para Laboratórios Dentários

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total