Em sua essência, a evaporação por feixe de elétrons é um processo controlado de conversão de energia e transição de fase. Ela usa um feixe de elétrons de alta energia como ferramenta de aquecimento de precisão dentro de uma câmara de alto vácuo. Este feixe transfere sua energia cinética para um material fonte, causando um aquecimento intenso e localizado que vaporiza o material. Essas partículas vaporizadas viajam então em linha reta e se condensam em um substrato mais frio, formando um filme fino excepcionalmente puro e uniforme.

A física fundamental envolve a conversão de energia elétrica em um fluxo de elétrons de alta energia cinética. Este feixe então transfere essa energia para energia térmica ao atingir um material fonte, fazendo com que ele evapore no vácuo para uma deposição limpa e de linha de visão em um substrato.

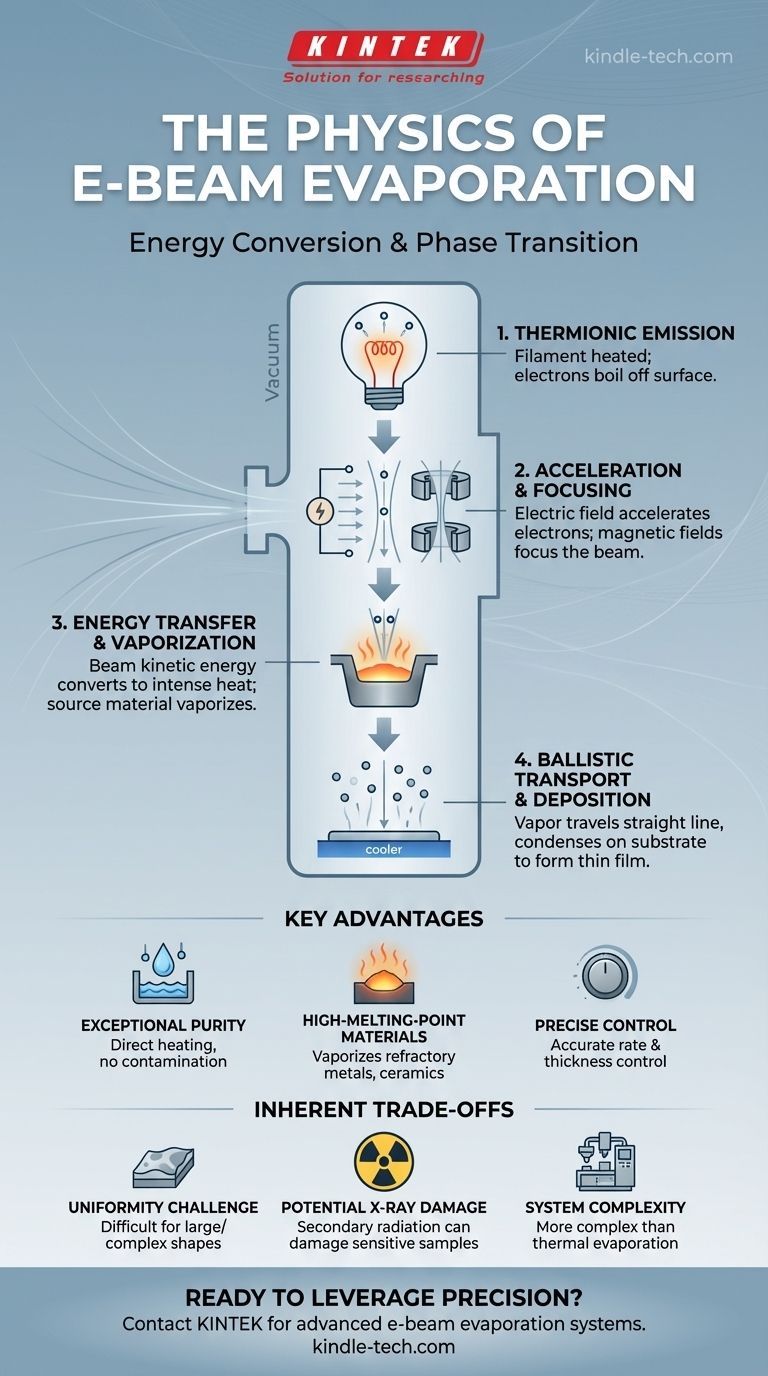

As Quatro Etapas Físicas Centrais

Para realmente entender a evaporação por feixe de elétrons, devemos dividi-la em quatro eventos físicos distintos que ocorrem em sequência. Cada estágio é regido por princípios fundamentais da física.

Estágio 1: Emissão Termiônica - Gerando Elétrons

O processo começa não com o feixe, mas com a criação de elétrons livres. Um filamento, geralmente feito de tungstênio, é aquecido a uma temperatura muito alta.

Esse calor intenso fornece energia térmica suficiente aos elétrons dentro do filamento para superar a função trabalho do material — a barreira de energia que normalmente os mantém ligados ao átomo. Esse processo de "ferver" elétrons de uma superfície quente é chamado de emissão termiônica.

Estágio 2: Aceleração e Focagem - Criando o Feixe

Uma vez livres, os elétrons são submetidos a um forte campo elétrico criado por uma diferença de alta tensão (frequentemente vários quilovolts) entre o filamento aquecido (cátodo) e um ânodo.

Este poderoso campo elétrico acelera os elétrons carregados negativamente em direção ao potencial positivo, fazendo com que ganhem uma tremenda quantidade de energia cinética. Campos magnéticos são então usados para desviar a trajetória deste feixe de elétrons e focá-lo com alta precisão em um pequeno ponto dentro de um cadinho.

Estágio 3: Transferência de Energia e Vaporização - A Interação Chave

Este é o evento central. O feixe de elétrons focado e de alta energia atinge a superfície do material fonte contido em um suporte de cobre resfriado a água.

No impacto, a energia cinética dos elétrons é rapidamente convertida em energia térmica dentro do material. A energia entregue é tão intensa e concentrada que aquece o material muito além de seus pontos de fusão e ebulição, fazendo-o sublimar ou evaporar em vapor.

Estágio 4: Transporte Balístico e Deposição - A Jornada Final

Todo esse processo ocorre dentro de uma câmara de alto vácuo. O vácuo é fundamental porque remove a maioria das moléculas de ar, criando um longo caminho livre médio para os átomos vaporizados.

Isso significa que as partículas evaporadas viajam em linhas retas e ininterruptas — um estado conhecido como transporte balístico. Quando essas partículas atingem o substrato mais frio posicionado acima da fonte, elas perdem sua energia térmica e se condensam em sua superfície, formando um filme fino sólido e denso.

Por Que Essa Física é Importante: Vantagens Chave

A física subjacente do processo leva diretamente às suas principais vantagens na ciência dos materiais e na fabricação.

Atingindo Pureza Excepcional

O feixe de elétrons aquece apenas o material fonte em si. O suporte resfriado a água no qual ele repousa permanece frio, impedindo que o material do cadinho degaseie ou se ligue ao material fonte. Este aquecimento direto e direcionado é o motivo pelo qual a evaporação por feixe de elétrons produz filmes de pureza extremamente alta.

Deposição de Materiais de Alto Ponto de Fusão

A densidade de energia de um feixe de elétrons é incrivelmente alta. Isso permite que ele vaporize facilmente materiais com pontos de fusão muito altos, como metais refratários (titânio, tungstênio) e cerâmicas dielétricas (dióxido de silício, óxido de titânio), que são difíceis ou impossíveis de evaporar com outros métodos.

Controle Preciso de Taxa e Espessura

A intensidade do feixe de elétrons pode ser controlada com grande precisão ajustando a corrente do filamento e a tensão de aceleração. Isso dá aos operadores controle fino sobre a taxa de evaporação, o que, por sua vez, permite a deposição de filmes com espessuras altamente precisas e repetíveis, muitas vezes na escala de nanômetros.

Entendendo as Concessões Inerentes

Nenhum processo físico está isento de suas limitações. Entender essas compensações é fundamental para usar a tecnologia de forma eficaz.

O Desafio da Uniformidade

Como a fonte de vapor é pequena e a deposição é "de linha de visão", alcançar uma espessura de filme perfeitamente uniforme sobre um substrato grande ou de formato complexo pode ser um desafio. Isso geralmente requer suportes de substrato complexos que giram durante a deposição para fazer uma média da distribuição de revestimento.

Potencial para Danos por Raios X

O impacto de elétrons de alta energia (vários keV) em um material inevitavelmente gera raios X. Para substratos sensíveis, como certos componentes eletrônicos ou amostras biológicas, essa radiação secundária pode causar danos e deve ser considerada.

Complexidade do Sistema

Os componentes necessários — uma fonte de alimentação de alta tensão, bobinas de direcionamento magnético, um sistema de alto vácuo e um canhão de elétrons — tornam os evaporadores de feixe de elétrons significativamente mais complexos e caros do que métodos mais simples, como a evaporação térmica.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, a decisão de usar a evaporação por feixe de elétrons é impulsionada pelos requisitos específicos do filme final.

- Se o seu foco principal é depositar materiais de alto ponto de fusão, como metais refratários ou cerâmicas: A evaporação por feixe de elétrons é frequentemente a escolha superior ou única devido à sua capacidade de fornecer energia altamente concentrada.

- Se o seu foco principal é alcançar a maior pureza de filme possível para aplicações ópticas ou eletrônicas: O mecanismo de aquecimento direto da evaporação por feixe de elétrons minimiza a contaminação, tornando-a o processo ideal.

- Se o seu foco principal é simplesmente revestir um substrato robusto com um metal de baixo ponto de fusão, como alumínio: Um método menos complexo e mais econômico, como a evaporação térmica, pode ser suficiente para suas necessidades.

Compreender esses princípios físicos permite que você aproveite o poder preciso da evaporação por feixe de elétrons para as aplicações de filmes finos mais exigentes.

Tabela de Resumo:

| Estágio | Processo Físico Chave | Resultado |

|---|---|---|

| 1 | Emissão Termiônica | Elétrons livres são "fervidos" de um filamento quente. |

| 2 | Aceleração e Focagem | Elétrons ganham energia cinética e são focados em um feixe. |

| 3 | Transferência de Energia e Vaporização | A energia cinética do feixe se converte em calor, vaporizando o material fonte. |

| 4 | Transporte Balístico e Deposição | Átomos vaporizados viajam em linha reta e se condensam em um filme fino. |

Pronto para aproveitar a precisão da evaporação por feixe de elétrons em seu laboratório?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas avançados de evaporação por feixe de elétrons. Nossas soluções são projetadas para pesquisadores e engenheiros que exigem filmes da mais alta pureza e a capacidade de trabalhar com materiais refratários. Fornecemos as ferramentas para um controle incomparável da taxa de deposição e espessura, essenciais para aplicações de ponta em semicondutores, óptica e ciência dos materiais.

Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar seus processos de filmes finos e ajudá-lo a atingir seus objetivos de pesquisa e produção.

Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

- Crisol de Feixe de Elétrons, Crisol de Feixe de Canhão de Elétrons para Evaporação

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

As pessoas também perguntam

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados