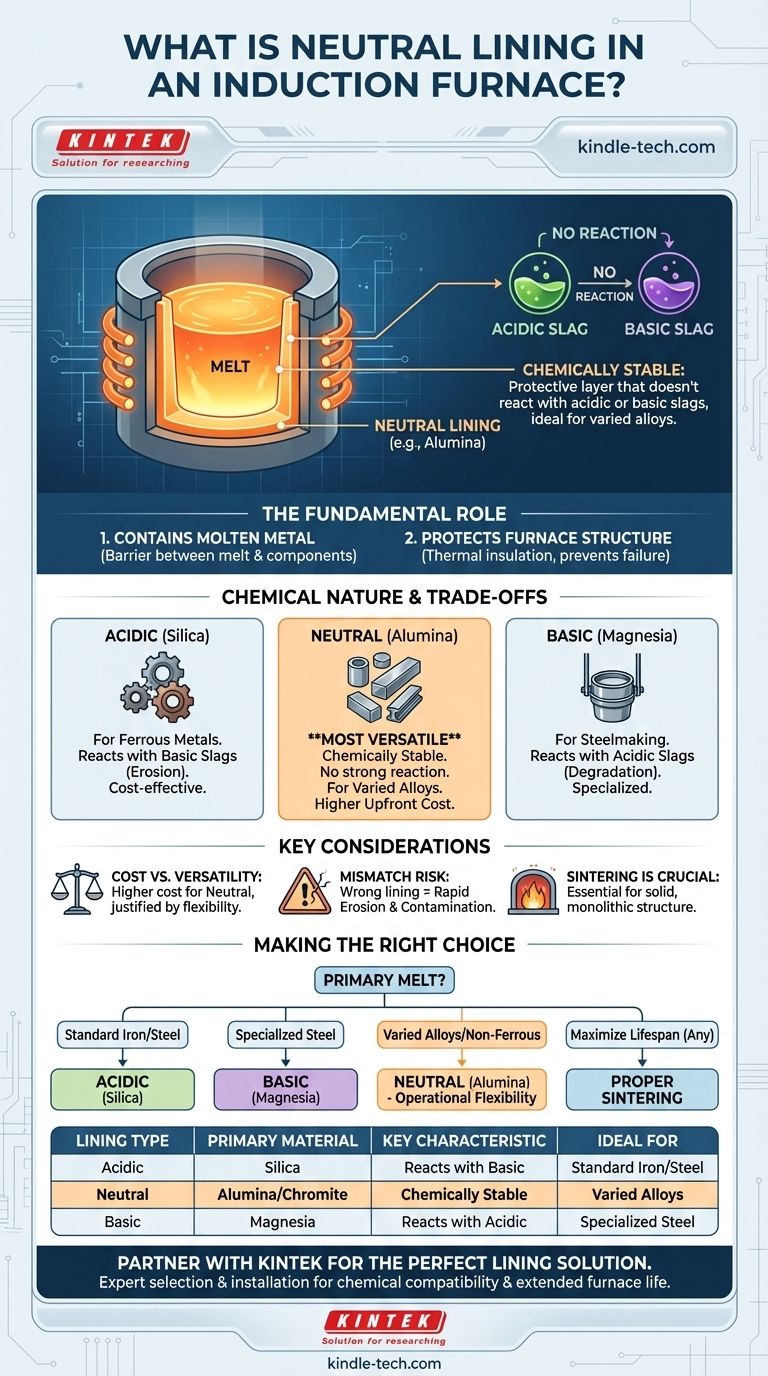

Em termos simples, um revestimento neutro em um forno de indução é uma camada protetora feita de materiais refratários que são quimicamente neutros. Ao contrário dos revestimentos ácidos ou básicos, um revestimento neutro — geralmente feito de materiais como alumina — não reage com escórias ácidas ou básicas produzidas durante o processo de fusão. Essa estabilidade química o torna uma escolha versátil e robusta para uma ampla gama de ligas metálicas.

A principal conclusão é que o termo "neutro" se refere à propriedade química do material do revestimento. A escolha de um revestimento neutro é uma decisão estratégica para prevenir reações químicas entre a parede do forno e o metal fundido, o que protege o forno, evita a contaminação da fusão e aumenta a flexibilidade operacional.

O Papel Fundamental de um Revestimento de Forno

Contenção do Metal Fundido

A função mais básica do revestimento do forno é atuar como um cadinho, contendo o metal líquido em temperaturas extremamente altas.

É a única barreira que separa a carga fundida superaquecida dos componentes críticos do forno, como a bobina de indução.

Proteção da Estrutura do Forno

O revestimento fornece isolamento térmico e protege a bobina de indução e a carcaça de aço do forno contra o calor intenso da fusão. Uma falha no revestimento pode levar a uma falha catastrófica de todo o forno.

Por Que a Natureza Química Importa: Ácido, Básico e Neutro

A interação entre o revestimento do forno e o subproduto do metal fundido, conhecido como escória, determina a vida útil do forno e a pureza do produto final. Os revestimentos são, portanto, classificados pelo seu comportamento químico.

Revestimentos Ácidos

Revestimentos ácidos, mais comumente feitos de sílica (quartzo), são econômicos e amplamente utilizados para a fusão de metais ferrosos onde a escória produzida é de natureza ácida.

No entanto, eles serão rapidamente erodidos e danificados se entrarem em contato com escórias básicas.

Revestimentos Básicos

Revestimentos básicos são tipicamente feitos de magnésia (magnesita) e são usados em aplicações como a fabricação de aço, onde a escória é quimicamente básica.

Esses revestimentos são resistentes a escórias básicas, mas reagirão e se degradarão rapidamente se forem usados com metais que produzem uma escória ácida.

Revestimentos Neutros

Revestimentos neutros são os mais versáteis. Feitos de materiais como alumina, cromita ou grafite, eles são quimicamente estáveis e não apresentam uma reação forte com escórias ácidas ou básicas.

Isso os torna ideais para a fusão de uma variedade de ligas, aços especiais e em situações onde a química da escória pode variar.

Entendendo as Compensações (Trade-offs)

A escolha de um material de revestimento não se trata apenas de compatibilidade química; é um equilíbrio entre custo, desempenho e procedimento operacional.

Custo vs. Versatilidade

Materiais neutros como alumina de alta pureza são geralmente mais caros do que revestimentos de sílica ácidos. Esse custo inicial mais alto é frequentemente justificado pela maior flexibilidade nos tipos de metais que você pode fundir e uma vida útil potencialmente mais longa.

O Risco Crítico de uma Incompatibilidade

Usar o tipo errado de revestimento é um erro comum e dispendioso. Por exemplo, usar um revestimento de sílica (ácido) para fundir um aço com alto teor de manganês (que produz uma escória básica) fará com que a escória ataque e eroda agressivamente o revestimento, levando a uma falha rápida.

Isso não só encurta a vida útil do forno, mas também contamina o metal fundido com impurezas do próprio revestimento.

A Importância da Sinterização

O melhor material de revestimento é ineficaz se não for instalado corretamente. O processo de sinterização — aquecer o revestimento recém-instalado através de um ciclo controlado — é o que transforma o pó refratário solto em uma estrutura sólida, monolítica e forte.

Conforme observado nos procedimentos do forno, um cronograma de sinterização adequado que remove a umidade e atinge a temperatura final correta é essencial para maximizar a vida útil do revestimento, independentemente de seu tipo químico.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha de revestimento deve ser ditada pelo material que você está fundindo e seus objetivos operacionais.

- Se seu foco principal for a fusão de ferro fundido padrão ou aços carbono: Um revestimento ácido (sílica) é frequentemente a escolha mais econômica e eficaz.

- Se seu foco principal for a fabricação de aço especializada com escórias básicas: Um revestimento básico (magnésia) é necessário para compatibilidade química e proteção do forno.

- Se seu foco principal for a fusão de uma grande variedade de ligas ou metais não ferrosos: Um revestimento neutro (alumina) oferece a maior flexibilidade operacional e segurança contra ataque químico.

- Se seu foco principal for maximizar a vida útil do forno: Certifique-se de que qualquer revestimento que você escolher seja instalado e sinterizado de acordo com as especificações exatas do fabricante para atingir todo o seu potencial de desempenho.

Em última análise, entender a química da sua fusão é a chave para selecionar um revestimento de forno que garanta segurança, eficiência e qualidade.

Tabela de Resumo:

| Tipo de Revestimento | Material Principal | Característica Principal | Ideal Para |

|---|---|---|---|

| Ácido | Sílica (Quartzo) | Reage com escórias básicas | Fusão econômica de ferro fundido padrão, aços carbono |

| Básico | Magnésia (Magnesita) | Reage com escórias ácidas | Fabricação de aço especializada com escórias básicas |

| Neutro | Alumina, Cromita | Quimicamente estável; resiste a escórias ácidas e básicas | Ampla variedade de ligas, aços especiais, metais não ferrosos |

Maximize sua eficiência de fusão e proteja seu investimento em forno com o revestimento certo.

Na KINTEK, somos especializados em fornecer equipamentos de laboratório e consumíveis de alto desempenho, incluindo fornos de indução e os revestimentos refratários ideais para sua aplicação específica. Se você está fundindo aços padrão, ligas especializadas ou metais não ferrosos, nossos especialistas podem ajudá-lo a selecionar e instalar o revestimento neutro, ácido ou básico perfeito para garantir compatibilidade química, prevenir contaminação e estender a vida útil do forno.

Contate-nos hoje para discutir suas necessidades e deixe a KINTEK ser sua parceira na obtenção de resultados de fusão superiores. Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Forno de Fusão por Indução de Arco a Vácuo

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Hidrogênio com Atmosfera Inerte Controlada

As pessoas também perguntam

- Qual é a visão geral da refusão por arco a vácuo? Obtenha ligas ultralimpa e de alto desempenho

- Qual é o processo de refusão a arco a vácuo? Alcance a Pureza Máxima para Ligas de Alto Desempenho

- O que é o processo de refundição? Alcance Pureza e Desempenho Máximos para Ligas de Alta Resistência

- O que é o processo de Refusão por Arco a Vácuo (VAR)? O Guia Definitivo sobre Refusão por Arco a Vácuo

- O que é o processo de refundição a arco a vácuo? Produzindo Ligas Metálicas Ultra-Puras e de Alto Desempenho