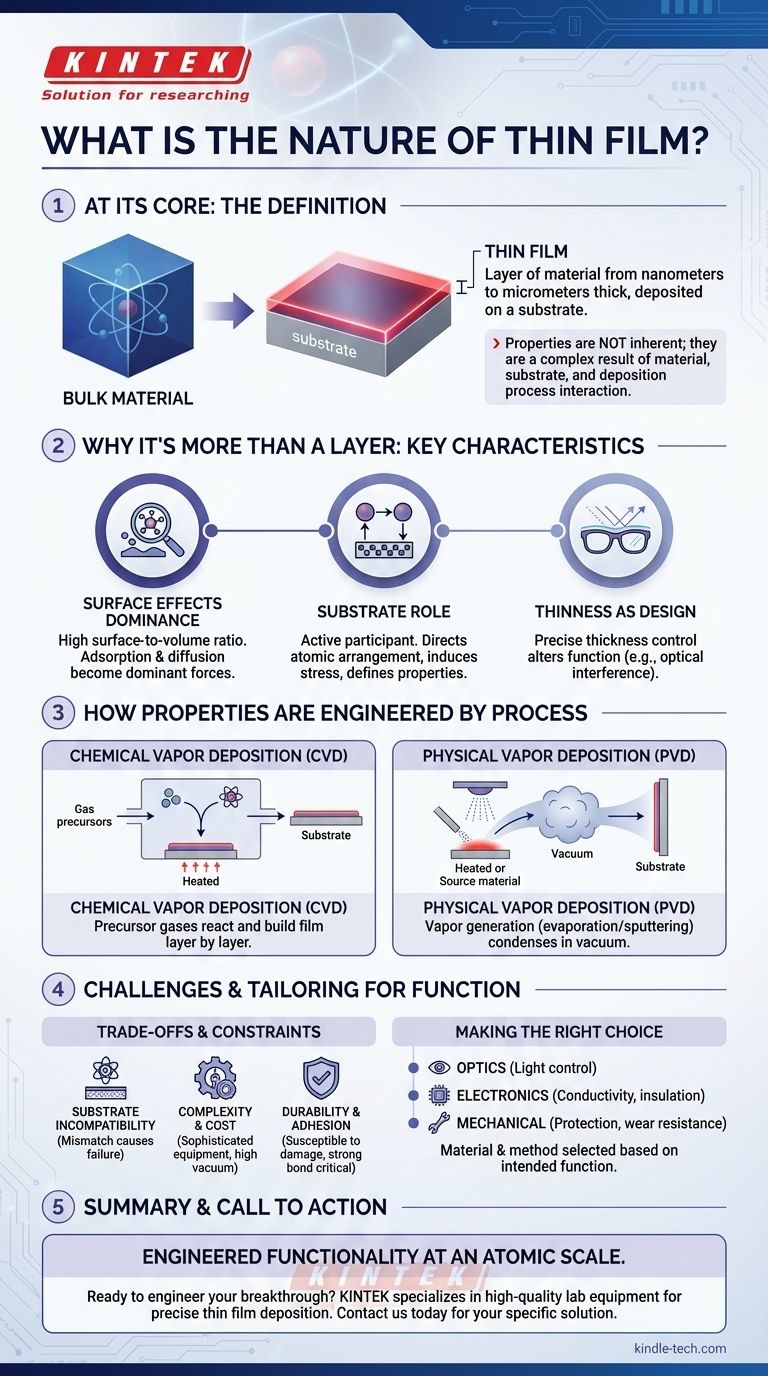

Em sua essência, um filme fino é uma camada de material com uma espessura que varia de apenas alguns átomos (nanômetros) a vários micrômetros, depositada sobre uma superfície de suporte conhecida como substrato. Embora definido por sua espessura mínima, sua verdadeira natureza reside em como essa dimensão altera fundamentalmente suas propriedades, fazendo com que se comporte de maneira muito diferente do mesmo material em sua forma volumosa.

A característica definidora de um filme fino não é apenas sua finura. É o fato de que suas propriedades não são mais inerentes apenas ao material, mas são, em vez disso, um resultado complexo da interação entre o material, o substrato subjacente e o método preciso usado para sua deposição.

Por que um Filme Fino é Mais do que Apenas uma Camada Fina

Um bloco de ouro e um filme fino de ouro são ambos feitos de átomos de ouro, mas não se comportam da mesma maneira. As propriedades do filme são dominadas por sua geometria e seu ambiente, criando uma classe de material única.

O Domínio dos Efeitos de Superfície

Em um material volumoso, a maioria dos átomos está cercada por outros átomos. Em um filme fino, uma enorme proporção de átomos está em uma superfície ou interface.

Essa alta relação área de superfície/volume significa que os fenômenos de superfície — como a adsorção de moléculas do ambiente ou a difusão (movimento) de átomos pela superfície — tornam-se forças dominantes que ditam o comportamento e a estabilidade do filme.

O Papel Crítico do Substrato

O substrato não é meramente um suporte passivo para o filme; é um participante ativo em sua estrutura.

O arranjo atômico, a expansão térmica e até mesmo a limpeza da superfície do substrato podem direcionar como os átomos do filme se organizam. Isso pode induzir estresse, alterar a estrutura cristalina do filme e, finalmente, definir suas propriedades eletrônicas ou ópticas.

Espessura como Parâmetro de Design

No mundo dos filmes finos, a espessura é uma poderosa ferramenta de design. Alterar a espessura em apenas alguns nanômetros pode alterar completamente a função de um filme.

Por exemplo, é assim que funcionam os revestimentos antirreflexo em óculos. A espessura é precisamente ajustada para causar interferência destrutiva para comprimentos de onda específicos de luz, tornando a lente mais transparente.

Como as Propriedades são Projetadas pelo Processo

As características finais de um filme fino não são um acidente; são um resultado direto de um processo de fabricação altamente controlado. O "como" é feito é tão importante quanto o "do que" é feito.

O Projeto: Métodos de Deposição

O processo de criação de um filme fino é chamado de deposição. As duas famílias mais comuns de técnicas são a Deposição Química a Vapor (CVD) e a Deposição Física a Vapor (PVD).

- CVD usa gases precursores que reagem e se decompõem na superfície do substrato para construir a camada do filme camada por camada, quase como construí-la a partir de blocos de construção atômicos.

- PVD envolve a geração de um vapor do material de origem — seja aquecendo-o (evaporação) ou bombardeando-o com íons (pulverização catódica) — que então viaja através de um vácuo e se condensa no substrato.

Outras técnicas especializadas, como implantação iônica e gravação a plasma, são usadas para modificar ainda mais essas camadas.

Adaptação para Funções Específicas

Ao controlar precisamente os parâmetros de deposição — como temperatura, pressão e taxa de deposição — os engenheiros podem ajustar as propriedades de um filme.

Esse controle permite a criação de filmes que são transparentes, resistentes a arranhões, eletricamente condutores, isolantes ou que transmitem seletivamente sinais, tudo com base nas necessidades da aplicação.

Compreendendo as Compensações e Restrições

A natureza altamente projetada dos filmes finos também introduz desafios específicos. Compreender essas limitações é fundamental para sua aplicação bem-sucedida.

Incompatibilidade do Substrato

Nem todo material pode ser efetivamente depositado em todo substrato. Uma incompatibilidade na estrutura cristalina ou nas propriedades térmicas pode levar a alto estresse interno, fazendo com que o filme rache, descasque ou não adira adequadamente (delaminação).

Complexidade e Custo do Processo

A criação de filmes finos de alta qualidade requer equipamentos sofisticados e caros, operando em ambientes altamente controlados, muitas vezes sob alto vácuo. Isso torna o processo significativamente mais complexo e caro do que trabalhar com materiais volumosos.

Durabilidade e Adesão

Por serem tão finos, os filmes podem ser suscetíveis a danos mecânicos. Uma forte adesão ao substrato é primordial para a durabilidade, e garantir essa ligação é um desafio de engenharia primário em quase todas as aplicações.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do material e do método de deposição de um filme fino é sempre impulsionada pela função pretendida.

- Se o seu foco principal é óptica ou fotônica: Você manipulará a espessura do filme e o índice de refração do material para controlar precisamente como a luz reflete, absorve ou transmite.

- Se o seu foco principal é eletrônica: Você selecionará materiais e métodos de deposição para atingir níveis exatos de condutividade elétrica, isolamento ou comportamento semicondutor para a criação de circuitos.

- Se o seu foco principal é proteção mecânica: Você priorizará processos de deposição que criem camadas densas, duras e fortemente aderidas para resistência a arranhões, desgaste e corrosão.

Em última análise, a natureza de um filme fino é de funcionalidade controlada e projetada em escala atômica.

Tabela Resumo:

| Aspecto | Principal Conclusão |

|---|---|

| Definição | Uma camada de material, de nanômetros a micrômetros de espessura, depositada sobre um substrato. |

| Natureza Essencial | As propriedades não são inerentes, mas projetadas através da interação com o substrato e o processo de deposição. |

| Efeitos Chave | Dominado por efeitos de superfície, influência do substrato e controle preciso da espessura. |

| Métodos Primários | Deposição Química a Vapor (CVD) e Deposição Física a Vapor (PVD). |

| Aplicações Comuns | Revestimentos ópticos, circuitos eletrônicos e camadas protetoras mecânicas. |

Pronto para projetar sua próxima inovação com filmes finos de precisão?

A natureza da tecnologia de filmes finos é complexa, mas alcançar a deposição perfeita para sua aplicação específica não precisa ser. A KINTEK é especializada em equipamentos e consumíveis de laboratório de alta qualidade para deposição de filmes finos, atendendo às necessidades precisas de laboratórios de pesquisa e industriais.

Fornecemos as ferramentas confiáveis e o suporte especializado de que você precisa para dominar os efeitos de superfície, garantir forte adesão e adaptar as propriedades para óptica, eletrônica ou proteção mecânica. Deixe-nos ajudá-lo a transformar a ciência dos materiais em inovação no mundo real.

Entre em contato com a KINTEK hoje para discutir seu projeto e descobrir a solução certa para o seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Liofilizador de Laboratório de Alto Desempenho

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares