Na metalurgia, um forno mufla é uma ferramenta essencial para qualquer processo que exija aquecimento preciso e de alta temperatura em um ambiente controlado e livre de contaminantes. Seus usos principais incluem processos de tratamento térmico como têmpera, criação e teste de ligas metálicas, e realização de testes analíticos como secagem de precipitados ou determinação da inflamabilidade de materiais.

O valor de um forno mufla na metalurgia não reside apenas na sua capacidade de atingir altas temperaturas, mas no seu design central. A câmara interna, ou "mufla", isola o metal da fonte de calor direta, evitando a contaminação por subprodutos da combustão e garantindo um ambiente térmico uniforme para resultados previsíveis.

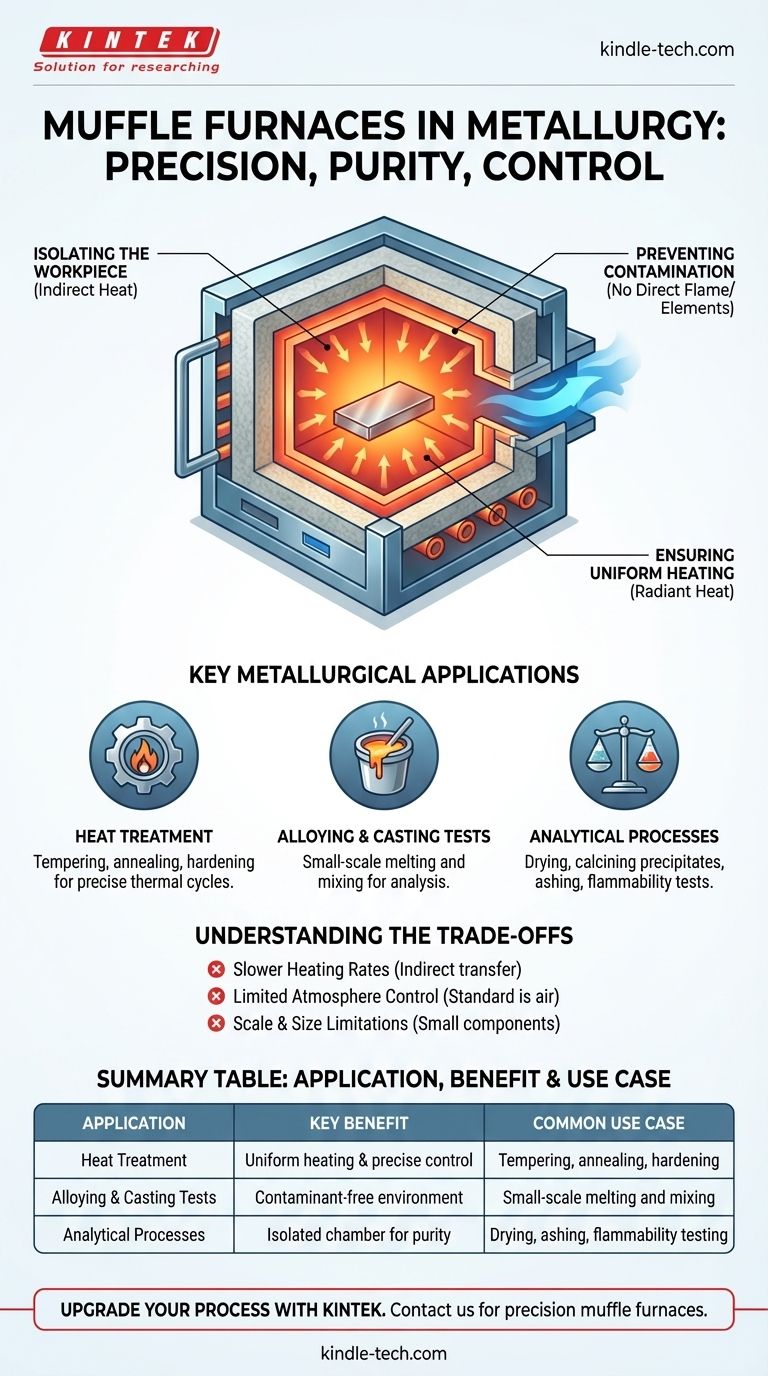

O Princípio Central: Por Que uma "Mufla" É Crucial

A característica definidora deste forno é a "mufla"—uma câmara separada e fechada, tipicamente feita de cerâmica de alta temperatura. Este design é fundamental para suas aplicações metalúrgicas.

Isolando a Peça de Trabalho

A mufla atua como uma barreira, protegendo o material interno do contato direto com os elementos de aquecimento ou chamas. O calor é transferido indiretamente, principalmente por radiação e convecção dentro da câmara.

Prevenção de Contaminação

Para muitos processos metalúrgicos, a pureza é primordial. A exposição direta a gases de combustão (em um forno a gás) ou a elementos elétricos degradantes pode introduzir impurezas que reagem com o metal, alterando sua composição química e propriedades mecânicas. A mufla evita essa contaminação.

Garantindo Aquecimento Uniforme

Como a mufla irradia calor de todas as suas superfícies internas, ela cria uma zona de temperatura altamente uniforme ao redor da peça de trabalho. Essa uniformidade é crítica para um tratamento térmico consistente, garantindo que um componente inteiro atinja a mesma estrutura metalúrgica.

Principais Aplicações Metalúrgicas

O princípio do aquecimento isolado e uniforme torna o forno mufla ideal para várias tarefas específicas tanto em ambientes de produção quanto de laboratório.

Tratamento Térmico

Processos como têmpera, recozimento e endurecimento dependem de ciclos térmicos precisos para alterar a microestrutura de um metal, modificando assim sua dureza, ductilidade e resistência. Um forno mufla fornece o controle de temperatura exato e a estabilidade necessários para essas transformações.

Testes de Liga e Fundição

Ao desenvolver novas ligas metálicas ou testar métodos de fundição em pequena escala, um forno mufla permite que os metalurgistas fundam e misturem constituintes em temperaturas precisas. Isso garante que a amostra resultante tenha a fase e as propriedades desejadas para análise.

Processos Analíticos

O forno é amplamente utilizado para preparar amostras para análise. Isso inclui secagem e calcinação de precipitados para remover umidade e compostos voláteis, deixando uma substância pura para pesagem. Também é usado em testes de inflamabilidade de alta temperatura e incineração, onde um material é queimado para determinar seu conteúdo inorgânico.

Compreendendo as Desvantagens

Embora incrivelmente útil, o forno mufla não é a ferramenta certa para todas as tarefas térmicas. Compreender suas limitações é fundamental para usá-lo de forma eficaz.

Taxas de Aquecimento Mais Lentas

Como o calor é transferido indiretamente, os fornos mufla geralmente têm taxas de aquecimento mais lentas em comparação com fornos de aquecimento direto ou de indução. Isso pode ser uma desvantagem em ambientes de produção de alto volume.

Controle de Atmosfera

Um forno mufla padrão opera com uma atmosfera de ar. Embora isso seja suficiente para muitas tarefas, processos que exigem uma atmosfera inerte específica (por exemplo, argônio, nitrogênio) ou reativa precisam de uma retorta especializada ou forno a vácuo.

Escala e Tamanho

Os fornos mufla são mais comuns em laboratórios e oficinas para componentes menores ou pequenas quantidades de amostras. Para processar peças muito grandes ou fundir toneladas de metal, são necessários equipamentos de escala industrial, como fornos a arco ou grandes fornos em lote.

Fazendo a Escolha Certa para o Seu Objetivo

Para aplicar esse conhecimento, considere o objetivo principal do seu processo térmico.

- Se o seu foco principal é o tratamento térmico preciso de componentes: Um forno mufla oferece o ambiente uniforme e livre de contaminantes necessário para alterar de forma confiável as propriedades metalúrgicas.

- Se o seu foco principal é o teste analítico ou a preparação de amostras: A câmara isolada de um forno mufla é essencial para evitar a contaminação e garantir que seus resultados reflitam as verdadeiras características do material.

- Se o seu foco principal é a fusão de alto volume ou o processamento em larga escala: Você provavelmente precisará investigar outros tipos de fornos, como fornos de indução ou a arco, projetados para maior capacidade e velocidade.

Em última análise, entender o forno mufla é reconhecer o poder do aquecimento controlado e isolado para alcançar a precisão metalúrgica.

Tabela Resumo:

| Aplicação | Benefício Chave | Caso de Uso Comum |

|---|---|---|

| Tratamento Térmico | Aquecimento uniforme e controle preciso de temperatura | Têmpera, recozimento, endurecimento de metais |

| Testes de Liga e Fundição | Ambiente livre de contaminantes | Fusão e mistura de ligas metálicas em pequena escala |

| Processos Analíticos | Câmara isolada para pureza | Secagem de precipitados, incineração, testes de inflamabilidade |

Atualize seus processos metalúrgicos com os fornos mufla de precisão da KINTEK. Nossos equipamentos de laboratório garantem aquecimento uniforme e livre de contaminantes para tratamento térmico confiável, testes de ligas e preparação de amostras. Entre em contato conosco hoje para encontrar o forno perfeito para as necessidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Para que é usado um forno mufla na determinação de? Teor preciso de cinzas e composição do material

- Qual é o papel do forno mufla na mecânica dos fluidos? Uma Ferramenta Essencial para a Preparação de Materiais

- Que precauções você deve tomar ao usar um forno mufla? Garanta um Processamento Seguro em Altas Temperaturas no Seu Laboratório

- Como calibrar um forno mufla? Alcance um Controle de Temperatura Preciso para o Seu Laboratório

- Qual é a tolerância de um forno mufla? Um Guia para Precisão e Uniformidade de Temperatura