Em sua essência, a análise em forno mufla refere-se a qualquer processo analítico que utiliza um forno de laboratório de alta temperatura para aquecer uma amostra em um ambiente controlado e isolado. Esses fornos não são usados para um único tipo de análise, mas são uma ferramenta fundamental para uma gama de aplicações onde o calor extremo é necessário para testar, alterar ou determinar a composição de um material sem contaminação da própria fonte de aquecimento.

A característica definidora de um forno mufla não é apenas sua capacidade de atingir altas temperaturas, mas sua "mufla"—uma câmara interna isolada que isola a amostra dos elementos de aquecimento. Essa separação garante que quaisquer alterações na amostra sejam um resultado direto apenas do calor, o que é a base para uma análise precisa e repetível.

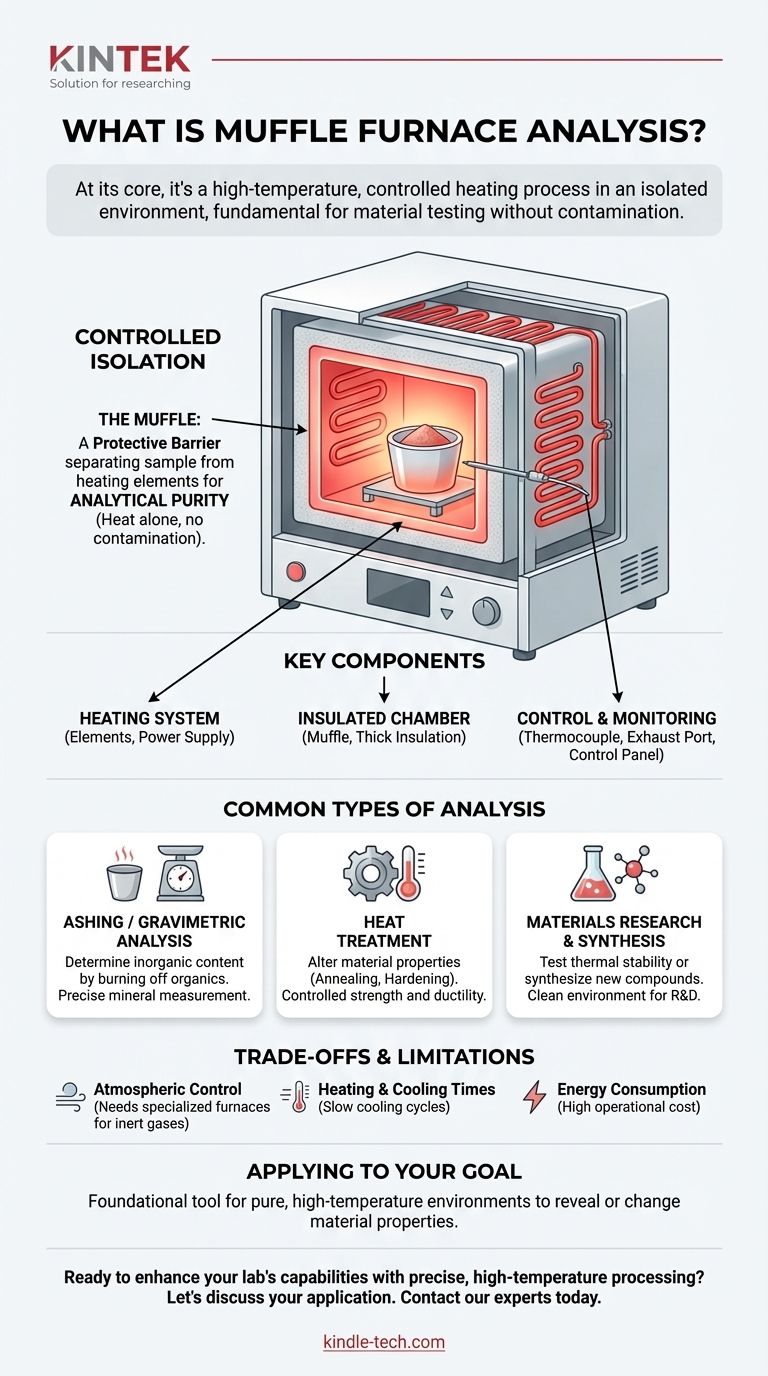

O Princípio do Forno Mufla: Isolamento Controlado

Um forno mufla é essencialmente um forno de alto desempenho projetado para ambientes laboratoriais e industriais. Sua função principal é fornecer um ambiente uniforme e de alta temperatura, livre de contaminantes.

Um Ambiente Contido e de Alta Temperatura

O forno pode atingir aquecimento rápido a temperaturas que frequentemente excedem 1000°C (e às vezes mais de 2000°C em modelos especializados). Essa capacidade é essencial para processos como fusão, calcinação e tratamento térmico de materiais.

A "Mufla": Uma Barreira Protetora

O termo "mufla" refere-se à câmara interna do forno, que é tipicamente feita de materiais refratários de alta temperatura, como sílica e cerâmica de alumínio. Essa câmara atua como uma barreira, separando a amostra dos elementos de aquecimento reais.

Garantindo a Pureza Analítica

Em fornos mais simples, subprodutos da combustão ou oxidação dos elementos de aquecimento poderiam interagir e contaminar a amostra. A mufla evita isso, garantindo que os resultados da análise sejam puros e reflitam apenas o impacto da temperatura no material.

Componentes Chave e Sua Função

Um forno mufla é um sistema de componentes integrados que trabalham juntos para fornecer processamento térmico preciso.

O Sistema de Aquecimento

Isso inclui os elementos de aquecimento, frequentemente feitos de uma liga durável como ferro-cromo-alumínio, que geram o calor. Uma fonte de alimentação e um controlador de temperatura gerenciam o fluxo de energia, permitindo controle preciso sobre as taxas de aquecimento e as temperaturas alvo.

A Câmara Isolada

O núcleo do forno consiste na câmara mufla onde a amostra é colocada. Esta é cercada por um isolamento espesso para manter as altas temperaturas internas de forma eficiente e manter o invólucro externo frio e seguro ao toque.

O Sistema de Controle e Monitoramento

Um termopar atua como sensor de temperatura, enviando dados em tempo real de volta ao controlador. Uma porta de exaustão é frequentemente incluída para ventilar com segurança quaisquer gases ou fumos produzidos pela amostra durante o aquecimento, e um painel de controle permite ao operador definir e monitorar o processo.

Tipos Comuns de Análise em Forno Mufla

O ambiente isolado e de alto calor de um forno mufla é crítico para vários processos padrão de análise e tratamento.

Calcinação e Análise Gravimétrica

Esta é uma das aplicações mais comuns. Uma amostra (como alimento, solo ou plástico) é aquecida a uma alta temperatura para queimar completamente toda a matéria orgânica. Pesando a amostra antes e depois, os analistas podem determinar precisamente seu conteúdo mineral inorgânico, conhecido como cinzas.

Tratamento Térmico de Materiais

Fornos mufla são amplamente utilizados em metalurgia e ciência dos materiais para alterar as propriedades físicas dos materiais. Processos como recozimento (amolecimento), endurecimento e têmpera de metais e cerâmicas exigem controle exato de temperatura para atingir a resistência, ductilidade ou dureza desejadas.

Pesquisa e Síntese de Materiais

Pesquisadores usam fornos mufla para testar a estabilidade térmica de novos materiais ou para sintetizar novos compostos que só se formam em altas temperaturas. O ambiente limpo e controlado é crucial para a pesquisa experimental onde as variáveis devem ser minimizadas.

Compreendendo as Vantagens e Limitações

Embora poderoso, um forno mufla não é a ferramenta certa para todas as aplicações térmicas. Compreender suas limitações é fundamental para o uso adequado.

Controle Atmosférico

Um forno mufla padrão opera com uma atmosfera de ar normal. Se um processo exigir um ambiente de gás inerte (por exemplo, nitrogênio, argônio) ou reativo, um forno tubular ou forno a vácuo mais especializado é necessário.

Tempos de Aquecimento e Resfriamento

O próprio isolamento que torna um forno mufla energeticamente eficiente também faz com que ele retenha calor por muito tempo. Embora o aquecimento possa ser rápido, o ciclo de resfriamento é frequentemente lento, o que pode limitar o rendimento de amostras em um laboratório movimentado.

Consumo de Energia

Atingir e manter temperaturas de 1000°C ou mais requer uma quantidade significativa de energia elétrica. Este é um custo operacional primário a ser considerado.

Aplicando Isso ao Seu Objetivo

A "análise" específica que você realiza depende inteiramente do seu objetivo.

- Se o seu foco principal é determinar o conteúdo inorgânico de uma amostra: Você realizará a calcinação, um tipo de análise gravimétrica que exige a queima do material até um peso constante.

- Se o seu foco principal é alterar as propriedades de um metal ou cerâmica: Você está realizando tratamento térmico, que exige controle preciso sobre a temperatura, tempo de permanência e taxas de resfriamento.

- Se o seu foco principal é testar o desempenho de um material em altas temperaturas: Você está realizando testes de estabilidade térmica ou degradação, onde a uniformidade da temperatura é primordial.

Em última análise, o forno mufla é uma ferramenta fundamental que fornece o ambiente puro e de alta temperatura essencial para revelar ou alterar as propriedades fundamentais dos materiais.

Tabela Resumo:

| Tipo de Análise | Aplicação Principal | Benefício Chave |

|---|---|---|

| Calcinação / Gravimétrica | Determinar o conteúdo inorgânico (cinzas) em amostras como alimentos ou solo. | Medição precisa do conteúdo mineral. |

| Tratamento Térmico | Alterar propriedades do material (ex: recozimento, endurecimento de metais). | Alteração controlada de resistência e ductilidade. |

| Pesquisa de Materiais | Testar estabilidade térmica ou sintetizar novos compostos. | Ambiente limpo e controlado para P&D preciso. |

Pronto para aprimorar as capacidades do seu laboratório com processamento preciso e de alta temperatura?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório confiáveis, incluindo fornos mufla de alto desempenho projetados para calcinação precisa, tratamento térmico e pesquisa de materiais. Nossas soluções garantem o ambiente livre de contaminantes e o controle preciso de temperatura que seu laboratório precisa para resultados confiáveis.

Vamos discutir sua aplicação específica. Entre em contato com nossos especialistas hoje para encontrar o forno perfeito para seus objetivos analíticos.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Quais 5 precauções de segurança devem ser tomadas ao aquecer qualquer coisa no laboratório? Regras Essenciais para a Segurança no Laboratório

- Qual é o método de incineração em forno mufla? Um guia para análise precisa de amostras

- Como funciona a química do têmpera? Dominando a Corrida Atômica por Aços Mais Duros

- Quais são os 3 métodos oficiais na determinação do teor de cinzas e água? Um Guia para Análise Proximal

- Para que serve um forno mufla? Medir cinzas, matéria volátil e umidade com precisão