Em resumo, o método de sinterização transforma um pó num objeto sólido e denso através da aplicação de calor a uma temperatura abaixo do ponto de fusão do material. Este processo faz com que as partículas individuais do pó se liguem, eliminando os espaços vazios entre elas e criando uma massa unificada com as propriedades mecânicas desejadas. É uma técnica fundamental utilizada em áreas que vão desde a metalurgia à produção de cerâmicas.

A distinção crítica a compreender é que a sinterização não envolve fusão. É um processo de estado sólido onde a difusão atómica — impulsionada pelo calor — faz com que as partículas de pó se fundam, criando um componente forte e denso sem nunca transformar o material a granel num líquido.

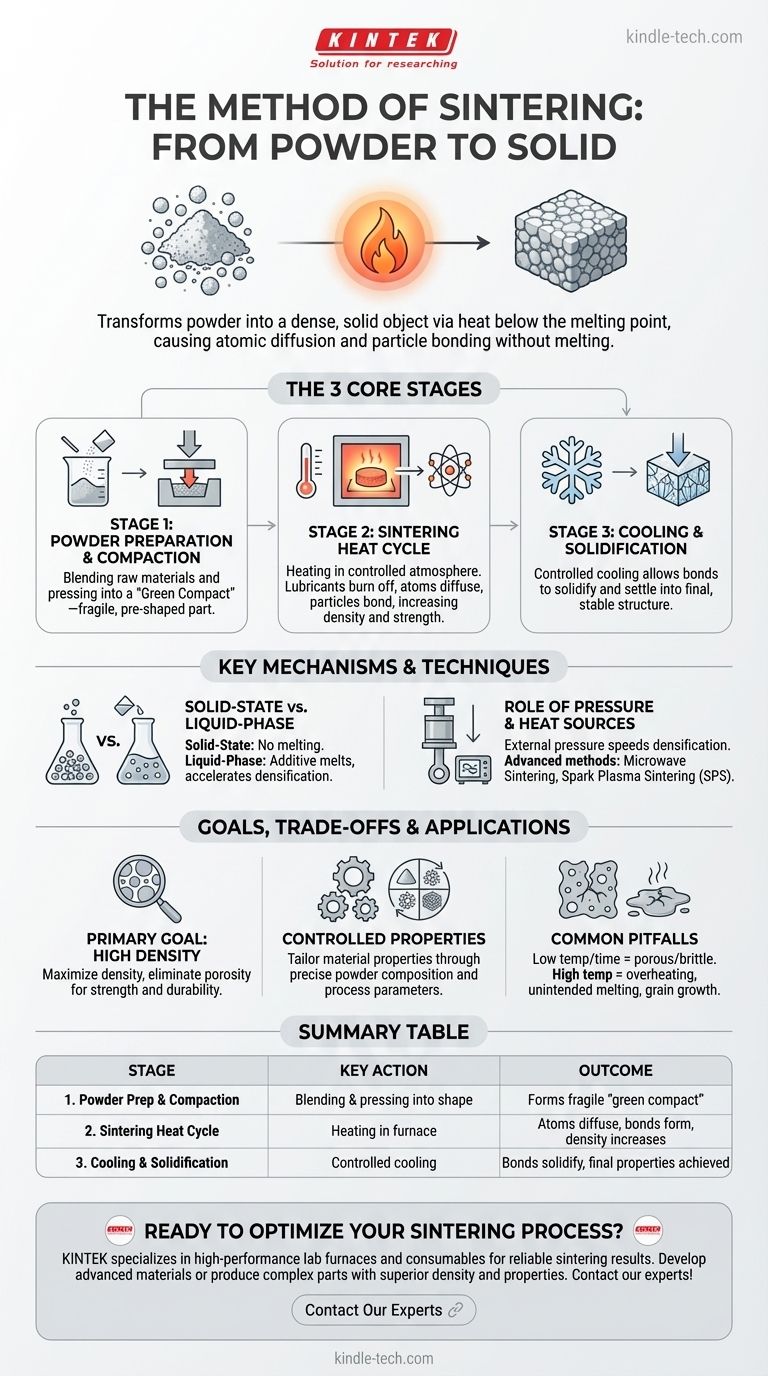

As Etapas Centrais do Processo de Sinterização

A sinterização é um processo de múltiplas etapas. Embora os detalhes variem, a progressão fundamental do pó para a peça sólida permanece consistente e pode ser dividida em três etapas principais.

Etapa 1: Preparação e Compactação do Pó

Antes de qualquer aquecimento ocorrer, a matéria-prima deve ser preparada. Isto envolve a mistura do material em pó primário (como um metal ou cerâmica) com quaisquer elementos de liga ou aditivos necessários.

Esta mistura de pó é então prensada na forma desejada usando uma matriz, molde ou outra ferramenta. Esta prensagem inicial, muitas vezes realizada à temperatura ambiente, cria o que é conhecido como "compacto verde" — uma peça frágil que mantém a sua forma, mas que ainda não desenvolveu a sua resistência final.

Etapa 2: O Ciclo de Calor da Sinterização

O compacto verde é colocado num forno e aquecido numa atmosfera controlada. A temperatura é elevada a um ponto específico que é alto o suficiente para energizar os átomos, mas permanece seguramente abaixo do ponto de fusão do material.

Durante esta etapa, vários eventos cruciais ocorrem. Quaisquer lubrificantes ou agentes aglutinantes da etapa de compactação são queimados. Mais importante ainda, os átomos começam a difundir-se através das fronteiras das partículas individuais, criando fortes ligações metalúrgicas onde se tocam. Este processo de ligação atómica fecha as lacunas e os poros entre as partículas, aumentando a densidade e a resistência do objeto.

Etapa 3: Arrefecimento e Solidificação

Após manter a peça à temperatura de sinterização por um período designado, esta é arrefecida de forma controlada. Esta etapa final permite que as ligações recém-formadas se solidifiquem e que o material se estabeleça na sua estrutura cristalina final e estável. O objeto resultante é uma massa única e unificada com as suas propriedades mecânicas pretendidas.

Mecanismos e Técnicas Chave de Sinterização

O método geral de sinterização serve de base para inúmeras técnicas especializadas. A escolha da técnica depende do material a ser utilizado, das propriedades finais desejadas e dos objetivos de eficiência de produção.

Sinterização em Estado Sólido vs. em Fase Líquida

A distinção mais fundamental é se alguma parte do material derrete. Na sinterização em estado sólido, todo o processo ocorre sem qualquer fusão. Na sinterização em fase líquida (LPS), um aditivo com um ponto de fusão mais baixo é incluído na mistura de pó. Durante o aquecimento, este aditivo derrete e flui para os poros entre as partículas sólidas, acelerando o processo de densificação.

O Papel da Pressão e das Fontes de Calor

Embora a sinterização convencional dependa principalmente do calor num forno, os métodos avançados manipulam outras variáveis. A aplicação de pressão externa durante o ciclo de aquecimento pode acelerar significativamente a densificação e alcançar densidades finais mais elevadas. Da mesma forma, a própria fonte de calor pode ser alterada.

Métodos Comuns de Sinterização

Para além do aquecimento convencional em forno, existem várias técnicas modernas:

- Sinterização por Micro-ondas: Utiliza micro-ondas para aquecer o material interna e uniformemente, resultando frequentemente em tempos de processamento mais rápidos.

- Sinterização por Plasma de Faísca (SPS): Passa uma corrente elétrica pulsada diretamente através do pó enquanto aplica pressão. Isto gera calor rápido e intenso precisamente nos pontos de contacto das partículas, permitindo uma sinterização extremamente rápida.

Compreender as Trocas e os Objetivos

A sinterização não é usada arbitrariamente; é escolhida para resolver desafios de engenharia específicos, mas traz consigo as suas próprias considerações.

O Objetivo Principal: Alcançar Alta Densidade

O objetivo central da sinterização é reduzir ou eliminar a porosidade (o espaço vazio entre as partículas). Uma peça densa e não porosa é tipicamente mais forte e mais durável. O sucesso de um processo de sinterização é frequentemente medido pela densidade final alcançada em relação à densidade máxima teórica do material.

Controlo das Propriedades do Material

A sinterização proporciona um controlo excecional sobre as propriedades finais de um componente. Ao selecionar cuidadosamente a composição inicial do pó, a pressão de compactação, a temperatura e o tempo, os engenheiros podem criar materiais com características personalizadas que seriam difíceis ou impossíveis de alcançar através da fundição ou maquinação tradicionais.

Armadilhas Comuns a Evitar

O principal risco na sinterização é não conseguir uma densificação adequada. Se a temperatura for muito baixa ou o tempo muito curto, as ligações entre as partículas serão fracas, deixando a peça final porosa e quebradiça. Inversamente, se a temperatura for muito alta, pode ocorrer fusão não intencional ou crescimento de grãos, degradando as propriedades do material.

Aplicar a Sinterização ao Seu Objetivo

A abordagem correta à sinterização depende inteiramente do resultado pretendido.

- Se o seu foco principal for a produção de peças metálicas complexas em escala: A metalurgia do pó convencional, que depende da compactação e da sinterização em forno, é o método estabelecido e económico.

- Se o seu foco principal for o desenvolvimento de materiais avançados com propriedades únicas: Explore técnicas modernas como a Sinterização por Plasma de Faísca (SPS) para um controlo mais fino, densidades mais elevadas e processamento mais rápido.

- Se o seu foco principal for a criação de componentes cerâmicos duráveis: Reconheça que o princípio central de fundir partículas com calor é a chave para transformar pós quebradiços em produtos finais duros e resilientes.

Em última análise, compreender o método de sinterização é controlar o calor, o tempo e a pressão para construir componentes robustos a partir do nível das partículas.

Tabela de Resumo:

| Etapa | Ação Chave | Resultado |

|---|---|---|

| 1. Preparação e Compactação do Pó | Mistura e prensagem do pó numa forma | Forma um 'compacto verde' frágil |

| 2. Ciclo de Calor da Sinterização | Aquecimento numa atmosfera de forno controlada | Os átomos difundem-se, criando ligações e aumentando a densidade |

| 3. Arrefecimento e Solidificação | Arrefecimento controlado da peça | As ligações solidificam-se, as propriedades finais são alcançadas |

Pronto para otimizar o seu processo de sinterização com equipamento de precisão? A KINTEK é especializada em fornos de laboratório de alto desempenho e consumíveis concebidos para resultados de sinterização fiáveis e consistentes. Quer esteja a desenvolver materiais avançados ou a produzir peças metálicas complexas, as nossas soluções ajudam-no a alcançar densidade e propriedades de material superiores. Contacte os nossos especialistas hoje para discutir as suas necessidades laboratoriais específicas!

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- O que é sinterização a baixa temperatura? Um Guia para a Densificação Eficiente de Materiais a Baixo Calor

- Por que um forno a vácuo é necessário para a soldagem por difusão de titânio? Alcance Integridade Estrutural de Alto Desempenho

- Quais são as vantagens de usar um forno de secagem a vácuo para esferas de quitosana-zeólita? Preservar a Estrutura e Capacidade dos Poros

- Quais são as etapas do processo de endurecimento? Domine o Tratamento Térmico de 3 Etapas para uma Resistência Superior do Metal

- Você pode operar seu forno com um gerador? Alimente seu aquecimento de forma segura e correta

- Qual é o meio de transferência de calor no vácuo? Aproveite a Radiação Térmica para Aquecimento de Precisão

- Que tipo de forno é usado para calcinação e fundição? Escolha a Tecnologia Certa para o Seu Processo

- Como um forno de recozimento a alta temperatura regula o desempenho do aço ODS? Otimiza a Microestrutura para Resistência Superior