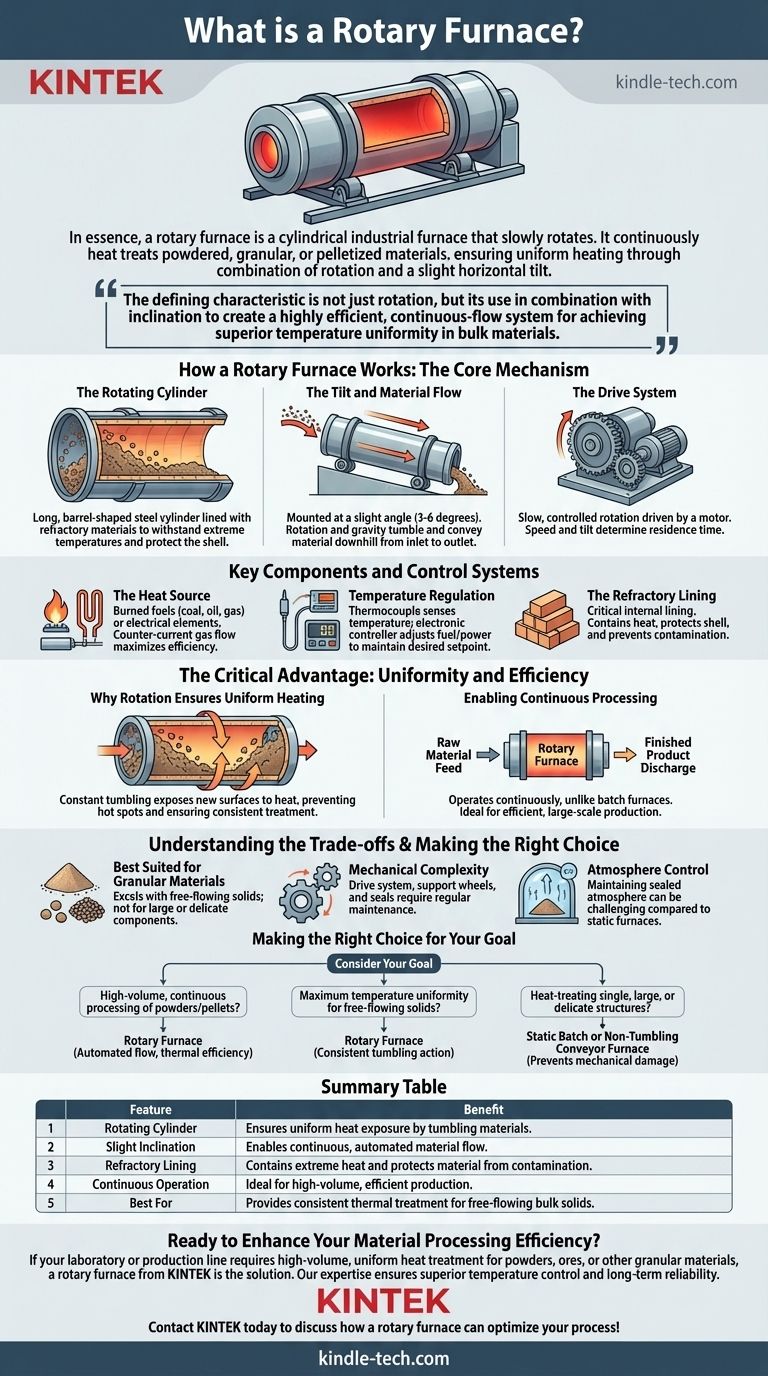

Em essência, um forno rotativo é um forno industrial cilíndrico que gira lentamente durante a operação. Ele é especificamente projetado para o tratamento térmico contínuo de materiais, muitas vezes em forma de pó, granulado ou peletizado. A combinação de rotação e uma leve inclinação horizontal revira e transporta automaticamente o material da entrada para a saída, garantindo que cada partícula seja aquecida uniformemente.

A característica definidora de um forno rotativo não é apenas sua rotação, mas como ele usa essa rotação em combinação com uma leve inclinação para criar um sistema de fluxo contínuo altamente eficiente para alcançar uniformidade superior de temperatura em materiais a granel.

Como Funciona um Forno Rotativo: O Mecanismo Central

O projeto de um forno rotativo é elegantemente simples e altamente eficaz. Sua operação baseia-se na interação entre sua estrutura física e o movimento controlado.

O Cilindro Rotativo

O corpo principal do forno é um longo cilindro de aço em forma de barril. Este cilindro é revestido com materiais refratários — tijolos especializados ou cerâmicas moldáveis que podem suportar temperaturas extremas e proteger a carcaça externa de aço.

A Inclinação e o Fluxo do Material

O forno é montado sobre rodas de suporte e posicionado em um leve ângulo, tipicamente entre 3 e 6 graus de inclinação. À medida que o cilindro gira lentamente, a gravidade faz com que o material interno se revire e se mova gradualmente para baixo, do ponto de entrada mais alto para o ponto de saída mais baixo.

O Sistema de Acionamento

Esta rotação lenta e controlada é acionada por um motor elétrico conectado a um grande sistema de engrenagens. A velocidade de rotação é um parâmetro crítico do processo que, juntamente com o ângulo de inclinação do forno, determina por quanto tempo o material permanece dentro para tratamento.

Componentes Chave e Sistemas de Controle

Embora o cilindro rotativo e inclinado seja o coração do sistema, vários outros componentes são essenciais para sua função como um equipamento industrial preciso.

A Fonte de Calor

Fornos rotativos podem ser aquecidos de várias maneiras. Eles podem queimar carvão pulverizado, óleo ou gás, com os gases de combustão quentes fluindo através do cilindro, tipicamente na direção oposta ao fluxo do material (contracorrente) para máxima eficiência de transferência de calor. Elementos de aquecimento elétrico também são usados em muitos projetos modernos.

Regulação de Temperatura

Para garantir um processo de tratamento térmico preciso, a temperatura do forno é monitorada constantemente. Um termopar detecta a temperatura interna e envia um sinal a um controlador eletrônico, que ajusta o fornecimento de combustível ou a energia elétrica para manter o ponto de ajuste desejado.

O Revestimento Refratário

O revestimento refratário interno é um componente crítico. Ele não apenas contém o calor intenso, mas também protege o material em processamento da contaminação pela carcaça de aço e evita que a carcaça superaqueça e perca sua integridade estrutural.

A Vantagem Crítica: Uniformidade e Eficiência

O projeto de um forno rotativo se traduz diretamente em duas grandes vantagens sobre os fornos estáticos, ou "de batelada".

Por Que a Rotação Garante Aquecimento Uniforme

O movimento constante de tombamento é a chave para a uniformidade. Ele expõe continuamente novas superfícies do material à fonte de calor, prevenindo pontos quentes e garantindo que cada partícula receba um tratamento térmico consistente por todos os lados.

Possibilitando o Processamento Contínuo

Ao contrário de um forno de batelada que precisa ser carregado e descarregado a cada ciclo, um forno rotativo opera continuamente. O material bruto pode ser alimentado pela extremidade superior enquanto o produto acabado é descarregado pela extremidade inferior, tornando-o excepcionalmente eficiente para produção em larga escala.

Entendendo as Compensações

Embora poderoso, um forno rotativo não é uma solução universal. Entender suas limitações é fundamental para usá-lo corretamente.

Mais Adequado para Materiais Granulares

Este design se destaca com sólidos de fluxo livre, como pós, minérios, pelotas e agregados. Não é adequado para componentes grandes e únicos ou materiais delicados que poderiam ser danificados pela ação de tombamento.

Complexidade Mecânica

O sistema de acionamento, as rodas de suporte e as vedações necessárias para a rotação adicionam uma camada de complexidade mecânica. Essas peças móveis requerem manutenção regular para garantir uma operação confiável e de longo prazo.

Controle de Atmosfera

Embora não seja impossível, manter uma atmosfera de gás perfeitamente selada e controlada dentro de um cilindro rotativo com extremidades abertas pode ser mais desafiador do que em uma câmara de forno estática e selada.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se um forno rotativo é a ferramenta correta, considere seu objetivo principal.

- Se seu foco principal é o processamento contínuo de alto volume de pós ou pelotas: Um forno rotativo é a escolha ideal devido ao seu fluxo de material automatizado e eficiência térmica.

- Se seu foco principal é alcançar a máxima uniformidade de temperatura para sólidos de fluxo livre: A ação de tombamento de um forno rotativo fornece um nível de consistência difícil de igualar com métodos estáticos.

- Se seu foco principal é o tratamento térmico de componentes grandes e únicos ou estruturas delicadas: Um forno de batelada estático ou um forno de esteira sem tombamento é a solução mais apropriada para evitar danos mecânicos.

Ao entender sua combinação única de rotação e inclinação, você pode alavancar o forno rotativo para um processamento de material altamente eficiente e uniforme.

Tabela de Resumo:

| Característica | Descrição | Benefício |

|---|---|---|

| Cilindro Rotativo | Forno em forma de barril que gira lentamente. | Garante exposição uniforme ao calor ao revirar os materiais. |

| Leve Inclinação | Montado em um ângulo de 3-6 graus. | Permite o fluxo contínuo e automatizado do material da alimentação à descarga. |

| Revestimento Refratário | Revestimento interno resistente ao calor. | Contém calor extremo e protege o material da contaminação. |

| Operação Contínua | O material é alimentado e descarregado constantemente. | Ideal para produção eficiente e de alto volume em comparação com fornos de batelada. |

| Melhor Para | Pós, granulados, pelotas, minérios. | Fornece tratamento térmico consistente para sólidos a granel de fluxo livre. |

Pronto para Aumentar a Eficiência do Seu Processamento de Material?

Se o seu laboratório ou linha de produção requer tratamento térmico uniforme e de alto volume para pós, minérios ou outros materiais granulares, um forno rotativo da KINTEK é a solução. Nossa experiência em equipamentos de laboratório garante que você obtenha um sistema projetado para controle superior de temperatura e confiabilidade a longo prazo.

Somos especializados em fornecer o equipamento de processamento térmico correto para atender às suas necessidades específicas de laboratório e industriais.

Entre em contato com a KINTEK hoje para discutir como um forno rotativo pode otimizar seu processo!

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Forno de Grafitação Contínua a Vácuo de Grafite

As pessoas também perguntam

- Qual é a zona de secagem em um forno rotativo? Aumente a Eficiência com Soluções Modernas de Secagem

- Quais são as zonas do forno rotativo na produção de cimento? Domine o Processo Essencial para Clínquer de Alta Qualidade

- Qual é o princípio do forno rotativo? Dominando o Processamento Térmico Contínuo

- Como a energia é convertida em biomassa? Aproveitando o poder solar da natureza para energia renovável

- O que é um reator de forno rotativo? Um Guia para o Processamento Térmico Industrial