Em sua essência, a Deposição Física de Vapor (PVD) é um processo de revestimento sofisticado que ocorre a vácuo. Ele funciona transformando um material de fonte sólida em vapor, que então viaja átomo por átomo através de uma câmara e se condensa em um objeto alvo, formando um filme extremamente fino e de alto desempenho.

A distinção crítica a ser compreendida é que a PVD é um processo puramente físico — pense nisso como pintura por pulverização com átomos individuais. Isso a separa da Deposição Química de Vapor (CVD), que depende de uma reação química para formar o revestimento em uma superfície.

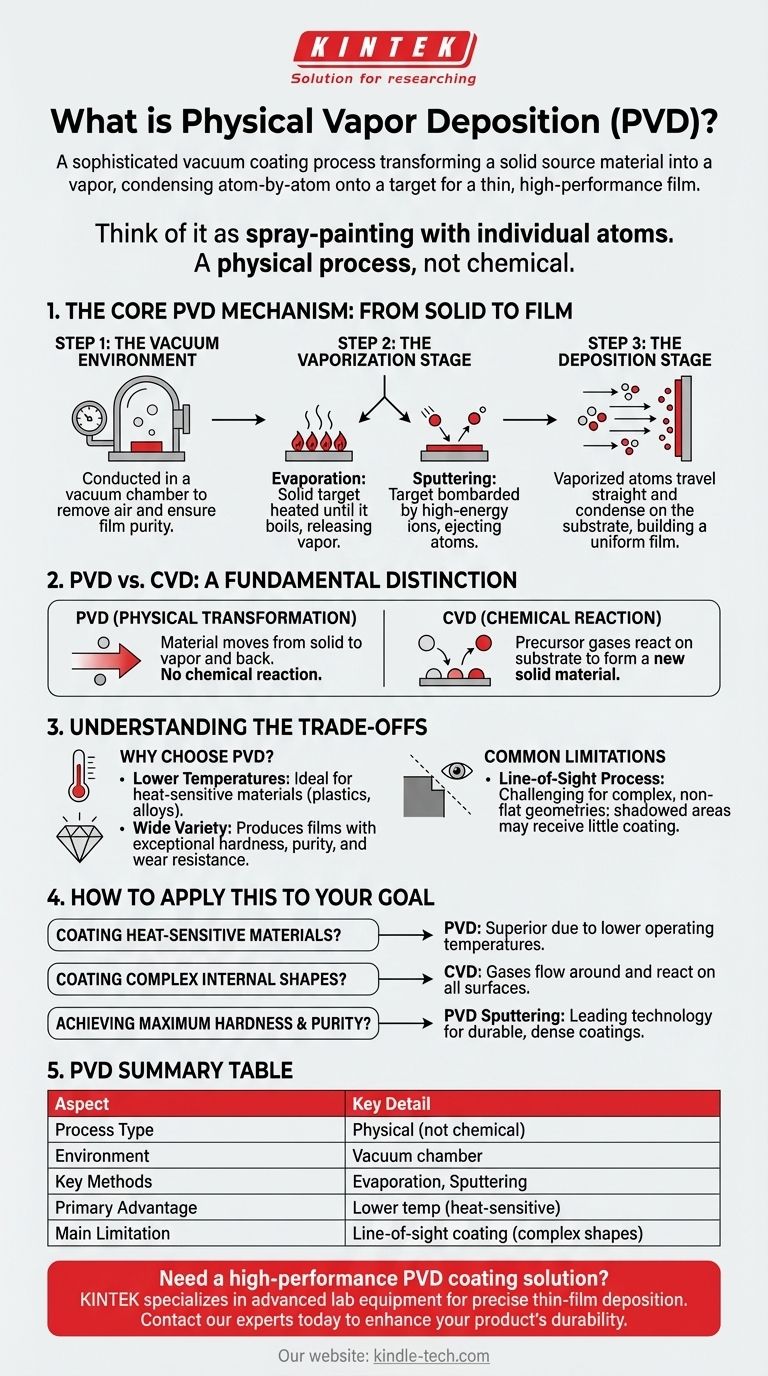

O Mecanismo Central da PVD: Do Sólido ao Filme

PVD não é um método único, mas uma família de técnicas de revestimento. No entanto, todos os processos PVD compartilham um mecanismo fundamental de três estágios que ocorre em um ambiente controlado de baixa pressão.

O Ambiente de Vácuo

Todo o processo de PVD é conduzido dentro de uma câmara de vácuo. Isso é essencial para remover o ar e outras partículas gasosas que poderiam reagir ou impedir o material de revestimento vaporizado, garantindo a pureza e a qualidade do filme final.

A Etapa de Vaporização

O primeiro passo ativo é converter o material de revestimento sólido (conhecido como "alvo") em vapor. Os dois métodos mais comuns para conseguir isso são:

- Evaporação: O material alvo é aquecido no vácuo até derreter e depois ferver, liberando um vapor de átomos que viajam pela câmara.

- Sputtering (Pulverização Catódica): O alvo é bombardeado com íons de alta energia (geralmente de um gás inerte como o argônio). Essa colisão energética age como um jateamento de areia microscópico, arrancando átomos individuais da superfície do alvo e ejetando-os para a câmara.

A Etapa de Deposição

Uma vez vaporizados, os átomos ou pequenos aglomerados de átomos viajam em linha reta através da câmara de vácuo. Quando atingem a superfície do objeto a ser revestido (o "substrato"), eles se condensam novamente em estado sólido, construindo gradualmente um filme fino, uniforme e fortemente ligado.

PVD vs. CVD: Uma Distinção Fundamental

Compreender a diferença entre PVD e sua alternativa comum, a Deposição Química de Vapor (CVD), é crucial para apreciar suas aplicações únicas.

O Processo PVD: Uma Transformação Física

Na PVD, o material do revestimento final é o mesmo material do alvo da fonte. O processo simplesmente move o material de um local para outro, alterando seu estado físico de sólido para vapor e de volta para sólido. Nenhuma reação química fundamental cria o filme.

O Processo CVD: Uma Reação Química

Em contraste, a CVD introduz um ou mais gases precursores voláteis na câmara. Esses gases se decompõem e reagem entre si na superfície do substrato, formando um material sólido inteiramente novo como revestimento. O filme em si é o produto dessa reação química.

Compreendendo as Trocas

A escolha de uma tecnologia de deposição requer a compreensão de suas vantagens e limitações inerentes. Embora tanto PVD quanto CVD produzam filmes finos de alta qualidade, seus mecanismos subjacentes levam a resultados diferentes.

Por Que Escolher PVD?

Os processos PVD são geralmente conduzidos em temperaturas mais baixas do que a maioria dos processos CVD. Isso torna a PVD uma excelente escolha para revestir materiais sensíveis à temperatura, como plásticos ou certas ligas metálicas, que poderiam ser danificados por altas temperaturas.

Além disso, a PVD oferece uma ampla variedade de materiais de revestimento e pode produzir filmes com dureza, pureza e resistência ao desgaste excepcionais.

Limitações Comuns

Como a PVD é tipicamente um processo de "linha de visão", onde os átomos viajam em linha reta da fonte para o substrato, pode ser desafiador revestir geometrias complexas e não planas de forma uniforme. As superfícies internas ou áreas sombreadas de um objeto podem receber pouco ou nenhum revestimento.

Como Aplicar Isso ao Seu Objetivo

Sua escolha entre as tecnologias de deposição depende inteiramente do material que você está revestindo e das propriedades que você precisa no produto final.

- Se seu foco principal é revestir materiais sensíveis ao calor: A PVD é quase sempre a escolha superior devido às suas temperaturas de operação mais baixas.

- Se seu foco principal é revestir formas internas complexas: A CVD é frequentemente mais adequada, pois os gases precursores podem fluir e reagir em todas as superfícies de um objeto.

- Se seu foco principal é alcançar máxima dureza e pureza: A pulverização catódica PVD é uma tecnologia líder para criar revestimentos excepcionalmente duráveis e densos para ferramentas e implantes médicos.

Ao compreender o princípio central de uma transferência física versus uma reação química, você pode determinar com confiança a tecnologia certa para seu desafio de engenharia.

Tabela Resumo:

| Aspecto PVD | Detalhe Chave |

|---|---|

| Tipo de Processo | Físico (não químico) |

| Ambiente | Câmara de vácuo |

| Métodos Chave | Evaporação, Sputtering (Pulverização Catódica) |

| Vantagem Principal | Temperatura mais baixa, ideal para materiais sensíveis ao calor |

| Principal Limitação | Revestimento por linha de visão (desafiador para formas complexas) |

Precisa de uma solução de revestimento PVD de alto desempenho para seu laboratório ou processo de fabricação? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para deposição precisa de filmes finos. Nossa experiência garante que você obtenha a tecnologia de revestimento certa para seus materiais específicos e requisitos de desempenho. Entre em contato com nossos especialistas hoje para discutir como nossas soluções PVD podem aprimorar a durabilidade e funcionalidade do seu produto.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares